Branchenmeldungen 15.11.2022

Externe Fertigung eines praxisintern digital geplanten Sliders

share

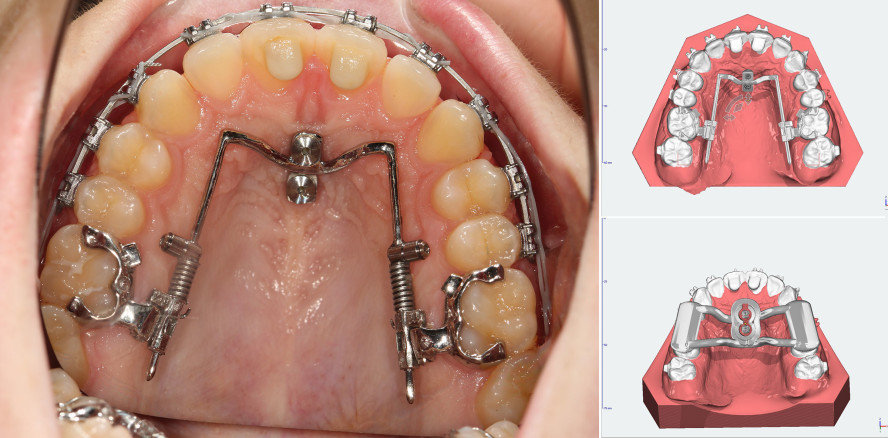

Kieferorthopäde Dr. Alexander Hohensee und Zahntechnikmeister Niklas Bösing (UNICAD-Dental) zeigen in folgendem Beitrag, wie der Produktionsprozess bei einem in der KFO-Praxis geplanten skelettalen Verankerungssystem abläuft, wie die Schnittstelle zur externen Geräteherstellung aussieht und wie die Fertigungsergebnisse qualitativ zu beurteilen sind.

Die moderne Kieferorthopädie bedient sich in zunehmendem Umfang skelettaler Verankerungsmethoden. Aus der Vielzahl der angebotenen Konzepte und Systeme haben sich die Entwicklungen des Arbeitskreises rund um den Kollegen Prof. Dr. Benedikt Wilmes (Düsseldorf) als sehr erfolgreich erwiesen und werden nach unseren Erfahrungen häufig im deutschsprachigen Raum eingesetzt.

In zunehmendem Maße werden kieferorthopädische Apparaturen wie Mesial- oder Distalslider generativ und somit digital basiert gefertigt. Die Vorteile liegen insbesondere in dem hohen Maß an individueller Adaptation an die anatomische Situation des Patienten. Kraftvektoren können von uns Kieferorthopäden berechnet und in die Apparatur sinnvoll eingeplant werden. Die Planung einer derartigen kieferorthopädischen Apparatur ist dann lediglich ein dreidimensionaler Prozess, der eine geeignete Software erfordert. Im deutschsprachigen Umfeld hat dafür die Software OnyxCeph3TM der Firma Image Instruments einen beträchtlichen Marktanteil erreicht.

Geräteplanung

Mit der dentalen Bildverarbeitungssoftware in 2D/3D ist die genaue Planung von Behandlungsgeräten unter Verwendung von Bibliotheken möglich. Das bietet den großen Vorteil, dass vorhandene Strukturen auf die konkrete Patientensituation nur angepasst werden müssen, im Gegensatz zu einer individuellen Neukonstruktion. Dennoch ist auch für geübte Benutzer des Programms die Anwendung zeitaufwendig.

Die Planung eines Distalsliders dauert ca. zwei Stunden (inklusiver virtueller Modellvorbereitung, Erstellung der Bohrschablone, Matchen etwaiger Röntgenbilder), vor allem wenn der Anwender mit der Bedienung von OnyxCeph3TM nicht gut vertraut ist.

Der Markt für skelettal verankerte kieferorthopädische Behandlungsgeräte im deutschen Sprachraum ist aktuell dreigeteilt. So gibt es analog gefertigte Apparaturen auf Basis halbfertiger Geräteteile, welche die Dentalindustrie in großer Zahl anbietet. Damit ist man nah an der „konventionellen“ Fertigungstechnik, der Zahntechniker fertigt im Labor an. Des Weiteren ist die externe Fertigung eines intern digital geplanten Behandlungsgerätes zu nennen. Diese Schnittstelle erlaubt es der kieferorthopädischen Praxis, individuelle Gestaltungswünsche unmittelbar umzusetzen. Als dritte Option stehen die externe digitale Planung und Fertigung zur Verfügung. Diese bietet eine hohe

Zeitersparnis bei gleichzeitig höherem Kostenaufwand. Dieses Konzept ist jedoch nur bedingt für patientenspezifische Modifikationen der geplanten Geräte geeignet.

In diesem Beitrag beschäftigen wir uns mit der zweiten Variante.

Praxisinterner Workflow

Wenn der behandelnde Kieferorthopäde entschieden hat, für einen Behandlungsfall eine skelettale Verankerung zu wählen, wird zunächst ein Intraoralscan des Kiefers durchgeführt. Auf Basis dieses Scans wird z.B. im Oberkiefer eine Planung vorgenommen, die festlegt, an welcher Stelle und in welchem Winkel die Kortikalisschrauben eingesetzt werden sollen. Hier hat sich die von den Autoren Wilmes, Ludwig et al. beschriebene Region im Oberkiefer im Bereich zwischen den Prämolaren als sicherste Zone erwiesen. Wegen der ossären Struktur der Maxilla steht hier auch ausreichend Knochen zur Verfügung.

Die Planung sollte unter Verwendung eines Fernröntgenseitenbildes erfolgen, um Verletzungen von Nachbarstrukturen zu vermeiden. In besonders komplizierten Fällen ist auch die Verwendung eines DVTs zu empfehlen.

Sind die Schrauben positioniert, wird im nächsten Schritt eine Positionierungshilfe geplant, mit deren Benutzung eine sichere und positionsgenaue klinische Platzierung der Schrauben ermöglicht wird. Die Genauigkeit dieser Positionierungshilfen ist in der Regel so hoch, dass sich bei Mesial- und Distalslidern ein „One Visit“-Protokoll empfiehlt. Die Insertion gelingt sehr häufig mit nur minimalen Korrekturen. Bei Hyrax-Apparaturen ist nach wie vor ein „Two Visit“-Protokoll zu empfehlen, weil so gut wie keine nachträglichen Korrekturen möglich sind.

Die Bibliotheken zur Planung der Apparatur werden durch Erfahrungen vieler Autoren ergänzt, die auf entsprechenden Foren im Internet geteilt werden. So werden Geräte kontinuierlich verbessert und weiterentwickelt. Nach Fertigstellung der Planungsdatei muss ein externer Fertiger gesucht werden, dessen Prozesse dieselbe Präzision erreichen wie in der Planung vorgegeben.

Die Anschaffung der für die generative Fertigung erforderlichen Geräte ist aktuell auch für große kieferorthopädische Praxen wirtschaftlich nicht sinnvoll. Daher wird dieser Schritt an ein externes Labor vergeben. Dies gelingt ausgezeichnet gut in der Lasersinterfertigung. So weisen Rohlinge, die nach dem Nachglühen nachgemessen werden, ein hohes Maß an Präzision auf. Als problematisch erwies sich jedoch die nachfolgende Politur. Gerade wenn dazu Trommelsysteme eingesetzt werden, zeigten sich immer wieder Unebenheiten auf der Oberfläche der Geräte.

Wenn man sich z.B. die Konstruktion eines Distalsliders nach Professor Wilmes anschaut und die Führung der Gleitröhrchen durch die nach distal gerichteten Arme betrachtet, würde eine Unebenheit auf diesen Armen zwingend dazu führen, dass die Translation des Gleitröhrchens behindert wird. Mit den Verbesserungen der Oberflächennachbearbeitung hat sich dieses Problem allerdings weitgehend gelöst: Heute können glatte Oberflächen erzielt werden, ohne dass es zu Deformationen der Werkstücke kommt und damit klinisch sichere und funktionelle Geräte generativ gefertigt werden.

Wir möchten im Folgenden den Workflow bei Zusammenarbeit mit der Firma UNICAD-Dental aus Bingen beschreiben, einem Fräs-, Druck-, und Planungszentrum, welches aus dem Dentallabor Bösing Dental entstanden ist.

UNICAD – Workflow externe Fertigung

Zunächst lädt die kieferorthopädische Praxis die Dateien über die Website im datensicheren Umfeld auf den UNICAD-Server hoch. Voraussetzung hierfür ist ein Kundenkonto, vergleichbar mit einem marktüblichen Online-Shop. Mit der Generierung des Auftrags werden Parameter wie z.B. der Liefertermin festgelegt. Die KFO-Praxis hat dabei die Möglichkeit auszuwählen, ob die Apparaturen im unpolierten oder polierten Zustand geliefert werden sollen. Die vom Kunden angelieferten STL-Dateien werden im datensicheren Umfeld auf dem hausinternen Server laut DSGVO gespeichert und nach einer kurzen Überprüfung direkt in die Produktion weitergeleitet.

Für die Ansteuerung der Lasermeltinganlage werden die Daten in der Oqton-Software hochgeladen. In der CAM-Software werden die Teile positioniert, supported und beschriftet. Darauf folgt die Übermittlung des Laserauftrags an die Maschine.

Nach der Bestückung der Lasermeltinganlage TruPrint 1000 mit Pulver und Bauplattform beginnt die Produktion. Dieser Prozess dauert ein bis vier Stunden. Die fertig gelaserten Teile müssen im Anschluss eine thermische Nachbehandlung durchlaufen, um die gewünschten Materialeigenschaften des metallischen Gefüges zu gewährleisten. Dieser Prozess wird aufgrund des Zeitaufwandes von ca. acht Stunden vorzugsweise über Nacht aufgesetzt.

Dem Glühprozess schließt sich die Politur an. Dienstleistungen wie Abstrahlen, Schmirgeln, Gummieren und Polieren, um die Apparaturen auf Hochglanz zu bringen, werden auf Kundenwunsch übernommen. Bei UNICAD-Dental wird maschinell vorpoliert. Den letzten Schliff übernehmen jedoch Zahntechniker. Ausgeliefert werden die fertigen kieferorthopädischen Geräte meist per Post, in einer Versandbox mit der jeweiligen Referenznummer – Termine und Preise sind vorher auf der Website ersichtlich.

Fazit aus Sicht der Praxis

Das kieferorthopädische Sortiment von UNICAD-Dental umfasst Distal- und Mesialslider, Herbstscharniere, Lingual- und Palatinalbögen sowie Gaumennahterweiterungsapparaturen. Diese werden im Lasermeltingverfahren aus einer Cobalt-Chrom-Wolfram-Legierung (CoCrW) hergestellt. Wir haben die Erfahrung gemacht, dass es, auch wenn die Geräte von externen Industriepartnern vergleichbar hochwertig sind, sehr auf die Erfahrung der Zahntechniker ankommt – vor allem, wenn ein kontinuierlich hoher Qualitätsstandard gehalten werden soll. Hier spielt die Erfahrung der Zahntechniker und Zahntechnikermeister mit hoher CAD/CAM-Expertise eine wesentliche Rolle. Und da diese bei UNICAD-Dental uneingeschränkt gegeben ist, haben wir uns für diesen externen Dienstleister entschieden.

Fazit aus Sicht von UNICAD

Das Besondere in der modernen Kieferorthopädie sind die schier unbegrenzten Möglichkeiten, die mit der Digitalisierung Einzug gehalten haben. Wenn mein Vater mir davon erzählt, dass er früher Gipsmodelle auseinandergesägt hat, um mit der Umstellung von Gipszähnen eine Schienentherapie auszuarbeiten, ist das für mich heute unvorstellbar. Das geht heute alles digital! Die großen Industriehersteller machen sich diese einst aufwendigen Techniken, jetzt unterstützt von moderner Software, zum Geschäftsmodell und erobern damit den Alignermarkt. Gleiches gilt auch für die kieferorthopädischen skelettalen Verankerungsmethoden.

Nach und nach kehren immer mehr neue Techniken in die Kieferorthopädie und Zahntechnik ein. Der Weg in die Zukunft bleibt also spannend. Was hierbei nicht vergessen werden darf, ist das unersetzbare Know-how der Zahntechniker. Denn eine Maschine ist nur so gut wie ihr Bediener. Zudem ist für die Fertigstellung von jeglichen zahntechnischen Arbeiten ein geschultes Auge gefragt. Nur so können unsere hohen Qualitätsstandards langfristig eingehalten werden. Hierfür braucht es außerdem eine gute Zusammenarbeit mit unseren Kunden wie z.B. der Praxisgruppe Smile and Function.

Dieser Artikel ist in der KN Kieferorthopädie Nachrichten 11/2022 erschienen.