Kieferorthopädie 20.09.2017

Laborgefertigte Positionierungsschablone

share

Direktes Kleben vs. indirektes Kleben von Brackets

Eine Gegenüberstellung der Vorteile und Nachteile eines direkten bzw. indirekten Klebens von Brackets kann die Entscheidung des Behandlers für diese oder jene Technik erleichtern. Beim direkten Kleben erfolgt die Platzierung der Brackets direkt im Patientenmund. Die Brackets werden in der Vertikalebene entweder mit ihrem Basismittelpunkt auf dem LA-Punkt (Mittelpunkt der Kronenlängsachse) oder unter Zuhilfenahme von Messlehren mit einem definierten Abstand zur Inzisalkante bzw. Höckerspitze positioniert. Die Bracketlängsachse wird dabei parallel zur Kronenlängsachse ausgerichtet. Durch die engen intraoralen Verhältnisse und die begrenzte Übersichtlichkeit ist jedoch eine genaue Positionierung der Brackets vor allem im Prämolaren- und Molarenbereich oft schwierig.

Das indirekte Kleben stellt im Gegensatz zum direkten Kleben einen zweizeitigen Vorgang dar. Hierbei wird im Labor eine Übertragungsschablone hergestellt, in der die Brackets fixiert sind. Die Schablone wird dabei samt der zu klebenden Brackets in den Patientenmund übertragen.

Die Gegenüberstellung der direkten und indirekten Bracketbefestigung macht gesamthaft Vorteile der indirekten Befestigung deutlich. Dabei stehen die geringere Behandlungszeit und die geringeren Positionierungsfehler im Vordergrund. Allerdings sind die zahntechnischen Mehrkosten in Kauf zu nehmen.

Direktes Kleben mit einer Positionierungsschablone

Als Kombination der beiden Klebemethoden kann das direkte Kleben mit einer laborgefertigten Positionierungsschablone definiert werden. Das Vorgehen ist zwar immer noch zweizeitig, die zusätzlichen Laborkosten fallen allerdings wesentlich geringer aus. Zudem kann eine erhebliche Zeitersparnis bei gleichzeitig sehr genauer Positionierung der Brackets beobachtet werden. Das direkte Kleben mit einer laborgefertigten Positionierungsschablone mindert gewissermaßen die Nachteile des direkten und indirekten Klebens und schiebt vermehrt deren Vorteile in den Vordergrund.

Ohne Einsatz moderner Computerprogramme und Fertigungstechnologien liegt die Herstellung einer Positionierungsschablone allerdings weit im Bereich der Ineffizienz. Für die manuelle Fertigung einer Positionierungsschablone ist mit etwa gleichem Aufwand zu rechnen wie für die Fertigung einer Übertragungsschablone. Erfolgt aber die Positionierung virtueller Brackets auf das virtuelle Modell am Bildschirm, erübrigen sich alle beschriebenen Arbeiten am Gipsmodell. Am Bildschirm kann nach der virtuellen Bracketpositionierung anschließend über die gesamte Situation eine virtuelle Übertragungsschablone als eigenständige STL-Datei gelegt werden, bei welcher die Zone der Bracketbasis als Fenster ausgespart bleiben. Die Einstellungsparameter der Bracketpositionierung erfolgen nach den Angaben des Herstellers und können natürlich in jeder Hinsicht individuellen Behandlerwünschen angepasst werden.

Die virtuelle Schablone wird mittels 3D-Drucktechnik physisch hergestellt und in situ auf den Zahnkranz gelegt. Die Klebung der Brackets erfolgt direkt, indem der Behandler die Brackets in die Bracktfensterchen der Übertragungsschablone einsetzt.

Nachfolgend soll das Vorgehen einer solchen Bracketklebung mit der Dokumentation eines Praxisfalls beschrieben und erörtert werden.

Klinisches Fallbeispiel

Befund und Planung

Die Profilanalyse beim 15-jährigen Patienten zeigt ein schräg rückwärts gerichtetes Durchschnittsgesicht (Profilwinkel 19.2°, Norm 10° ± 2.0°). Die Zähne sind kariesfrei und verzahnen in Klasse I. Im Unterkiefer besteht ein starker Engstand in der Front (–10.7 mm) kombiniert mit einem dentalen und skelettalen Tiefbiss (Overbite 7.0 mm / Overjet 4.0 mm). Die relevanten Werte aus Kephalometrie und Modellanalyse (Abb. 4 und 5) sind in Tabelle 1 zusammengestellt.

Der Platzbedarf von 10 mm für die Einreihung der Eckzähne im Unterkiefer ist erheblich, aber kieferorthopädisch mit einigem Aufwand kompensierbar. Als Platzbeschaffung kommen die folgenden Positionen in Frage:

- Mit der Erhöhung von Protrusion (+ 2.0 mm) und Proklination (+ 2°) der UK-Front ergibt sich ein Platzgewinn von etwa 6.0 mm.

- Diese Erhöhung ist allerdings nur bei gleichzeitiger Bisshebung von etwa 2.0 mm möglich.

- Mit einer interproximalen Reduktion (IPR) von mesial 34 bis mesial 44 ergeben sich 14 Reduktionsmöglichkeiten à 0.3 mm, was einem Platzgewinn von 4.2 mm entspricht.

Therapeutisch sind hierfür im Oberkiefer und Unterkiefer festsitzende Apparaturen indiziert. Es sollen SPEED-Brackets (Fa. Strite Industries) mittels einer Positionierungsschablone direkt eingegliedert werden. Auf eine differenzierte Zusammenstellung der einzelnen Therapieschritte und deren zeitliche Abfolge wird im vorliegenden Bericht über die direkte Klebung von Brackets mithilfe einer laborgefertigten Schablone verzichtet.

Herstellung der Schablone

Die Herstellung der Schablone erfolgt in zwei Schritten. Als Bildschirmarbeit steht vorerst die Positionierung der Brackets und die Gestaltung der Schablone an. Die im STL-Format vorliegende Schablone wird anschließend im 3D-Druckverfahren physisch hergestellt.

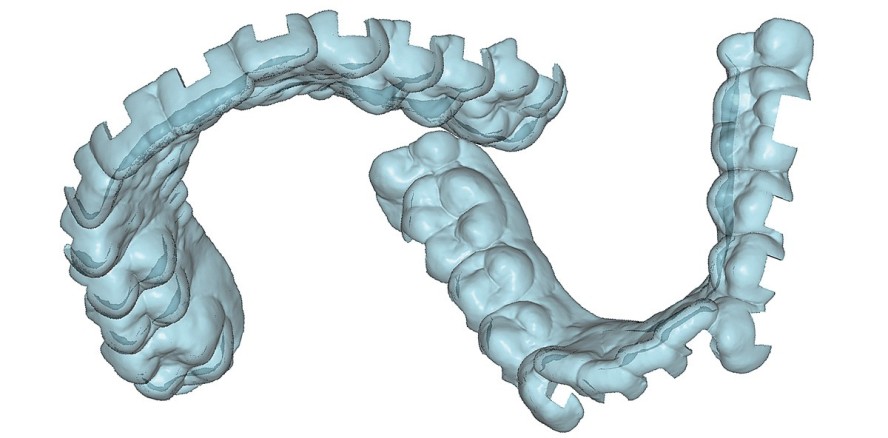

Bildschirmarbeit

Am Bildschirm werden die virtuellen Brackets auf die Zahnreihe positioniert. Grundsätzlich kann jedes Bracketsystem zum Einsatz kommen. Voraussetzung ist die Generierung eines virtuellen Datensatzes der Brackets im STL-Format. Dieser kann programmspezifisch bearbeitet und in der Programmbibliothek abgelegt und je nach Bedarf wieder abgerufen werden. Die Position der Brackets auf den Zähnen wird am Bildschirm pauschal vorgeschlagen. Dabei kann voreingestellt werden, nach welcher Positionierungstechnik die Brackets gesetzt werden sollen.

Im gezeigten Fall ist die Situation gemäß der MBT-Technik (3M Unitek) eingestellt. Dies entspricht der Platzierung der Brackets so, dass die Zwillingsflügel parallel über der Längsachse der klinischen Krone ausgerichtet sind und der Mittelpunkt der Bracketslots auf der vertikalen Mitte der klinischen Krone liegt. Als vertikales Positionsmaß wird dabei die Distanz zwischen dem Bracketslot zur Schmelzkante eingesetzt. Im gezeigten Fall sind dies 4.0 mm. Individuell kann die Position eines Brackets jederzeit den Wünschen des Behandlers bzw. den individuellen Variationen der Zahnformen entsprechend nachjustiert werden. Solches erfolgt durch die Verschiebung am aktivierten Manipulator des jeweiligen Brackets (Abb. 6). Nach Positionierung der Brackets wird die Umrandung der geplanten Schablone eingezeichnet. Programmgesteuert wird dabei das Fenster, welches die Bracketbasis auf dem Zahn darstellt, automatisch ausgestanzt. Der Rand der Schablone wird so gelegt, dass er durch den zervikalen Rand der Bracketbasis verläuft. Dadurch entsteht anstelle des viereckigen Fensters für die Bracketbasis eine nach zervikal offene Aussparung, in welche vorerst die Bracketbasis eingeschoben werden kann und welche anschließend die einfache Entfernung der Schablone durch Abziehen in okklusaler Richtung ermöglicht (Abb. 7 bis 9).

3D-Druck

Die zahntechnische Fertigung der Schablone erfolgt im 3D-Drucker Asiga MAXTM (Fa. SCHEU-DENTAL), wobei das auf Methacrylat basierende Photopolymer IMPRIMO® LC IBT (Fa. SCHEU-DENTAL) als Werkstoff zur Anwendung kommt. IBT steht für „Indirect Bonding Tray“ und ist besonders für diese Applikationen geeignet, da es a) transparent ist und somit eine Kontrolle über den Sitz der Brackets ermöglicht und b) auch nach der vollständigen Aushärtung flexibel bleibt, um es nach dem Kleben der Brackets wieder problemlos ausgliedern zu können (Abb. 10 und 11).

Der 3D-Drucker Asiga MAXTM zeichnet sich als kompaktes, sehr handliches und besonders für den Einsatz im zahntechnischen/ kieferorthopädischen Labor entwickeltes Gerät aus. Die vertikale Auflösung (z-Auflösung) liegt bei 25 bis 100 μm und die laterale Auflösung (xy-Auflösung) liegt bei 62 μm. In der eingebauten Software ist eine Vielzahl an manuellen und automatischen Supportfunktionen eingebaut. Die Bedienung ist sehr nutzerfreundlich gestaltet und die Überwachung des gesamten Bauprozesses erfolgt vom Start bis zum Ende über das integrierte Farb-LCD oder wahlweise am Arbeitsplatz über das eingebaute Webinterface. Beispielsweise ist die Vorbereitung eines Drucks inklusive der Platzierung der Druckobjekte in weniger als fünf Minuten getätigt. Nach dem Datentransfer arbeitet das Gerät selbstständig und braucht keine Computerverbindung mehr.

Der Druckprozess für z. B. zwei Transferschablonen gelingt mit dem Asiga MAXTM in nur 30 Minuten. Nach Ablauf des Drucks wird die Bauplattform, an welcher die gefertigten Schablonen haften, aus dem Kunststoffbecken gehoben. Nun werden die Schablonen von der Plattform abgehoben und es erfolgt die Nachbearbeitung (Abb. 12 und 13). Nicht ausgehärtete Harzrückstände werden mit Isopropanol vom vorpolymerisierten Objekt entfernt. Nach der rückstandslosen Reinigung muss die Schablone noch final auspolymerisiert werden. Diese Endhärtung sollte in einem marktgängigen Lichtofen unter Schutzglas geschehen. Abweichungen von dem aufgeführten Herstellungsprozess können zu veränderten mechanischen Eigenschaften oder Farbabweichungen des Materials führen. Mit Anpassungsarbeiten der Schablone auf dem Modell ist nicht zu rechnen, wenn bereits bei der Konstruktion am Bildschirm die automatische Ausblockung von Unterschnitten aktiviert wurde (Abb. 14).

Da die Schablonen für die Positionierung von Brackets dienen und da diese Brackets mit polymerisierenden Kompositklebern eingegliedert werden, ist eine geeignete Isolierung der Schablone dringend empfohlen. Die 3D-Modellisolierung aus dem Hause SCHEU-DENTAL zeigt gute Ergebnisse. Bereits der ein- bis zweimalige Auftrag mit dem beiliegenden Pinsel ergibt eine optimale Isolierwirkung von Acrylat gegen Acrylat (Abb. 15).

Klebeprozess in situ

Bei den aus glasklarem Kunststoff gedruckten Schablonen sind die prozesstechnisch angebrachten Unterstützungen etwas dicker gestaltet und werden nach dem 3D-Druck nicht entfernt. Den lediglich 1.0 mm dicken Schablonen ist somit eine gute Stabilität verliehen. Die Anprobe in situ zeigt eine einwandfreie Passung (Abb. 16a, b).

Nach gründlicher Reinigung und Anätzung der bukkalen Zahnflächen im Bereich der Bracketklebung erfolgt die Trockenlegung der Mundhöhle und Eingliederung der Schablone. Da im Rahmen der Konstruktion der Schablonen Unterschnittbereiche minimal auf 0.1 mm gestellt wurden, weist die Schablone in situ genügend Retention auf und muss nicht speziell gehalten oder befestigt werden. Der Behandler kann sich somit unbeschwert auf die Platzierung der Brackets konzentrieren. Diese bleibt auch visuell recht gut kontrollierbar durch das glasklare Schablonenmaterial.

Die Basis des Brackets wird wie bei allen anderen Klebetechniken sehr sparsam mit einem Tropfen Kleber belegt, um Überschüsse oder gar Zementverpressungen in die Approximal zonen zu verhindern. Kleberwahl im gezeigten Fall: GC Fuji Ortho LC. Nach Anpressung erfolgt die routinemäßige Lichthärtung (Abb. 17 bis 19).

Nach der Lichthärtung des Klebers wird die Schablone durch Zug in okklusaler Richtung entfernt. Die Flexibilität des IMPRIMO® LC IBT-Materials erleichtert das Entfernen der Schablone erheblich. Die kieferorthopädische Behandlung kann nun mit der Einligierung des ersten Bogens beginnen (Abb. 20a, b).

Zusammenfassung

Die vorgestellte Methode für die direkte Klebung von Brackets mithilfe einer Positionierungsschablone vereinfacht den eigentlich sehr anspruchsvollen Arbeitsprozess. Das System ist für jeden Behandler individuell anpassbar. Wer über die notwendige Softund Hardware verfügt, kann seine Schablone selbst generieren. Vorstellbar ist aber auch, das Design der Schablone in Auftrag zu geben und den 3D-Druck selbst zu bewerkstelligen. Oder umgekehrt. Da die Schablone aus durchsichtigem Kunstharz besteht, ist die direkte Positionskontrolle am natürlichen Zahn stets ermöglicht. Die Genauigkeit der Position der Brackets entspricht mindestens jener der indirekten Klebemethode, wobei allerdings wesentlich geringere Vorbereitungsund Laborkosten anfallen. Die Zeitersparnis im Vergleich zur direkten Klebung mit visueller Positionierung auf Augenmaß ist in Anbetracht des durchschnittlichen Zeitaufwands von zehn Minuten pro Kiefer recht erheblich.

1 Zahntechnik für indirektes Kleben: 1. Vorbereitung (Zahnachsen und Kronenkontur einzeichnen). 2. Bracket auf Modell kleben (Modell isolieren, Bracketbasis sandstrahlen und mit Aceton reinigen, Kleber auf Modell und auf Bracketbasis auftragen, Bracket positionieren und Überschüsse entfernen, Aushärtung mit Licht. 3. Übertragungsschiene (Ausblockung der Brackets mit Xantopren, Modell isolieren, Silikonmasse auftragen, 30 Minuten im Drucktopf aushärten. 4. Ablösen der Schiene (Schiene 60 Minuten in heisses Wasser legen, mit Skalpell ausarbeiten, Entlastungsschnitte einbringen, Bracketbasis sandstrahlen).

Hier gibt es die vollständige Literaturliste.

Dieser Beitrag ist in den KN Kieferorthopädie Nachrichten 9/17 erschienen.