Zahntechnik 11.06.2015

CAD/CAM-Anwendungen effektiv kombinieren

share

Digital gestützte Fertigungsverfahren sind eine feste Größe in der Herstellung zahnprothetischer Restaurationen. Durch sie werden Arbeitsprozesse optimiert und Hilfswerkstoffe reduziert. Vor allem aber tragen sie zu einer hohen Ergebnisqualität bei. Wie dies in der Kombination von laborindividueller und industrieller Fertigungstechnik möglich ist, zeigt dieser Anwenderbericht.

Eine insuffiziente Prothese, deren fester Halt verloren gegangen war und die dadurch auch Druckstellen verursachte, veranlasst eine 67-jährige Patientin, ihre Zahnarztpraxis aufzusuchen. Im Bekanntenkreis hatte sie davon gehört, dass sich Totalprothesen fest im Mund verankern lassen. „So etwas möchte ich!“, war ihr konkreter Wunsch an den Zahnarzt. Nach der Befunderhebung wurde das Knochenangebot mittels digitaler Volumentomografie (DVT) beurteilt. Auf dieser Grundlage empfahl der Behandler der Patientin die Insertion von fünf Implantaten. An ihnen sollte die neu anzufertigende Oberkieferprothese über einen Steg verankert werden. Nachdem der Patientin alternative Lösungs- möglichkeiten vorgestellt wurden, entschied sie sich für den Erstvorschlag. Die Empfehlung für den Steg basiert auf mehreren Argumenten: Primärverblockung der fünf Implantate, gleichmäßige Abstützung der Oberkieferprothese, größtmögliche Friktion bei kleiner Oberfläche, feste Prothesenverankerung im Munde – also sicheren Prothesenhalt. Darüber hinaus kommt ein fertigungstechnischer Aspekt hinzu: Die Implantatabutments (Aufbauteile) und der Steg können im zahntechnischen Labor designt und durch ein externes Fräszentrum (GC Tech. Europe N.V., Belgien) aus einem Kobaltchrom-Rohling in einem Stück spannungsfrei gefertigt werden.

Die Implantatinsertion erfolgte nach den üblichen Behandlungsprotokollen an den Positionen 13, 16, 21, 23 und 26, bei gedeckter Einheilung. Die vorhandene Prothese wurde an den Stellen der inserierten Implantate von basal großzügig ausgeschliffen. Hierdurch konnte sie für die Übergangszeit weiter genutzt werden, ohne die Wundheilung der Gingiva zu stören. Nach vollständiger Osseointegration der fünf Implantate wurden diese freigelegt und Abformpfosten in die Implantate integriert. Hieran schlossen sich die Ober- und Unterkieferabformungen (EXAMIX NDS, GC) an.

Fallbeschreibung

Die dem Labor übergebenen Abformungen wurden zunächst desinfiziert und gereinigt. Nach dieser Vorbereitung wurden sie unter dem Mikroskop betrachtet: Die Abformungen waren zeichnungsscharf und gaben insbesondere auch die Umgebung der Abdruckpfosten präzise wieder. So konnten ohne weitere Rücksprache mit dem Behandler die Zahnfleischmasken (GumQuick, Dreve, Unna) sowie die Ober- und Unterkiefermodelle erstellt werden (Fujirock EP, GC).

Nach der Entformung und dem Einartikulieren der Modelle begannen wir mit der Aufstellung der Zähne. Hierbei beachteten wir, dass der Steg mittig auf dem Zahnbogen verlaufen sollte. Durch die Breite des Kieferkamms war jedoch das Platzangebot für Zähne und Steg ausreichend. Nach Abschluss der Zahnaufstellung modellierten wir die Prothese aus – entsprechend ihrer finalen Form. Damit lag nun ein Mock-up vor, anhand dessen sich die Patientin bereits ein Bild vom späteren ästhetischen Ergebnis ihrer neuen Restauration machen konnte. Haben wir mit unserer Prothesengestaltung ihre Vorstellungen getroffen und es konnte alles so bleiben, wie von uns vorgesehen oder hatte die Patientin Änderungswünsche? Nun, sie war mit unserer Aufstellung ebenso einverstanden wie auch der behandelnde Zahnarzt. Und da auch die von ihm angeleiteten phonetischen Übungen keine Korrekturen notwendig machten, war unsere Vorlage der finalen prothetischen Restauration fertiggestellt. über einen Vorwall aus Knetsilikon (Fifty-Fifty, Klasse 4 Dental, Augsburg) fixierten wir unsere Zahnaufstellung und die ausmodellierte rote Ästhetik.

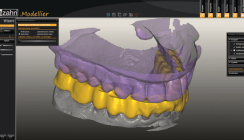

Damit konnten wir nun mit den virtuellen Arbeitsschritten be- ginnen. Hierzu leitete die Menü- führung der Dental Manager-Software des von uns genutzten CAD/CAM-Systems (Aadva Lab Scan, GC) Step by Step durch den Arbeitsprozess. Zunächst war ein Scanprofil auszuwählen und mit Kunden- und Patientennamen (oder -ID) sowie Art und Umfang der Restauration einzugeben – in unserem Fall die zu fertigenden fünf Abutments und der Steg.

Nach dieser Vorarbeit fügten wir in die Laborimplantate des Meistermodells die zu den Originalimplantaten adäquaten Scanflags (Abb. 1) ein und setzten das Modell in den Scanner (Aadva Lab Scan, GC). Hier achteten wir sehr darauf, das Modell genau unter dem auf dem PC-Bildschirm angezeigten Navigationskreuz (Abb. 2) auszurichten. Durch einen Mausklick lösten wir dann die Datenerfassung aus: Die Modelloberfläche und die Scanflags wurden mittels strukturiertem blauen LED-Licht von zwei Kameras gescannt (Abb. 3).

Die Scanflags des für diesen Patientenfall verwendeten CAD/ CAM-Systems (Aadva Scanflags, GC) kombinieren – vergleichsweise – die Funktion von Barcodes und dem GPS (Global Positioning System). Etwa so, wie Supermarktmitarbeiter durch die Barcodes wissen, wie viele Artikel sie wo und an welchem Lagerplatz finden und das GPS die exakte Position eines Objektes abbildet, lässt sich durch diese speziellen Scanflags gleichzeitig die korrekte Implantatposition, der Implantattyp sowie der Implantathersteller auf dem virtuellen Modell anzeigen. Zum Vergleich: Bei Scanbodies braucht man im Allgemeinen mehrere Scans und muss diese manuell übereinander matchen, was Ungenauigkeiten ergeben kann – insbesondere bei großspannigen Implantatarbeiten. Und das, ohne zusätzliche Produktinformationen durch sie erhalten zu können.

Für optimale Scanergebnisse lassen sich die Belichtungszeit und der Zoom des Scanvorgangs anpassen. Eine farbliche Navigation leitet den Anwender, um das bestmögliche Ergebnis zu erzielen.

Die Abutments

Nach dem Scannen des Modells und der fünf Scanflags (Abb. 4 und 5) lag uns unsere Arbeitsunterlage virtuell abgebildet auf dem PC-Bildschirm vor (Abb. 6). Es folgte nun noch ein Scan der Prothesenaufstellung (Abb. 7) – durch diese Daten erhielten wir wichtige Informationen für die Gestaltung der folgenden Abutment/Steg-Konstruktion (Abb. 8 und 9). Mit dem Programm Dental CAD platzierten wir jetzt die Abutments (Abb. 10 und 11). Durch Mausklicks positionierte uns die Software diese Aufbauteile in passender geometrischer Form. Damit sie sich in unsere geplante Gesamtkonstruktion jedoch noch besser einfügten, haben wir sie in ihren äußeren Maßen geringfügig modifiziert. Im übrigen: Bei einer Reduktion zum Schraubenkanal hin – die hier nicht notwendig war – hätte uns ein Warnhinweis auf den Erhalt der Mindestwandstärke hingewiesen.

Der Steg

Nach Fertigstellung der virtuellen Implantatabutments designten wir den Steg (Abb. 12). Dazu markierten wir zunächst den gewünschten Stegverlauf: Horizontal sollte er dem Kieferkamm zwischen den Abutments „mittig“ folgen. Wie schon bei den Abutments erhielten wir hierzu von der Software einen Gestaltungsvorschlag, der darüber hinaus dem horizontalen Verlauf der Gingiva folgte. Auch hier waren nur geringfügige Designkorrekturen der von der Software vorbestimmten Form notwendig. Individuell schufen wir durch zwei endständig angefügte Geschiebepatrizen die Option, bei Bedarf die Stegfriktion mit Kunststoffmatrizen erhöhen zu können (Abb. 21 bis 26).

Durch das Einspiegeln der Daten unserer gescannten Prothesenaufstellung auf den Bildschirm erhielten wir einen guten Überblick über die gesamte Konstruktion: Die Schraubkanäle der Abutments verliefen alle nach palatinal. Sie und auch der Stegverlauf kollidierten nicht mit unserer Zahnaufstellung (Abb. 13).

Für eine weitere Prüfung unserer Konstruktion nutzten wir ein spezielles Softwareangebot des Systems: Aus den integrierten virtuellen Artikulatoren wählten wir das von uns genutzte Modell aus und spiegelten es ebenfalls auf den Bildschirm ein. Mit dem dazugefügten Steg und der Prothesenaufstellung führten wir virtuelle Kaubewegungen durch. Das Ergebnis: Es gab keine Störkontakte (Abb. 14 bis 16).

Die so kontrollierte Konstruktion konnte nun gefertigt werden. Dazu übersandten wir die Daten an das Fräszentrum. Nach 48 Stunden erhielten wir die gefräste Kobalt-Chrom Abutment/Steg-Konstruktion – ohne erforderliche Nacharbeit fertig zur weiteren Verwendung (Abb. 17 und 18). Nebenbei bemerkt: Bei einer anderen Indikation hätten wir auch individuelle Zirkoniumdioxidabutments über diesen Fertigungsweg erhalten können.

Der Stegreiter

Auf den Daten des Steges designten wir auch den Stegreiter (Stegsekundärkonstruktion, Stegmatrize) (Abb. 19 bis 28). Damit er später im Prothesenkunststoff sicher fixiert ist, wurden darin Retentionen integriert.

Nach Abschluss dieser Arbeit übergaben wir die Daten an unsere laboreigene 5-Achs-Fräsmaschine CAM 5 (VHF, Ammerbuch). Mit ihr stellten wir den Stegreiter aus Polyetheretherketon (PEEK) her, einem hoch biokompatiblen Kunststoff, der zunehmend für zahnprothetische Restaurationen verwendet wird. Mit dem hier verwendeten PEEK BIO-P (Degos Dental, Regenstauf) haben wir mehrfach sehr gute Ergebnisse erzielt.

Nach einer finalen Oberflächenkonditionierung mit visio.link (bredent, Senden) fügten wir Steg und Stegreiter zusammen (Abb. 29 und 30).

Die Prothese

Nach der Konstruktion des Stegreiters frästen wir die Prothesenaufstellung von palatinal und basal aus. Jetzt war Platz geschaffen, um die Zahnaufstellung über den Steg zu setzen und den Stegreiter mit Wachs in die Prothesenbasis einzuschwemmen.

Mit einem Ausmodellieren der palatinalen Prothesenanteile und einer Nachmodellation der vestibulären roten ästhetik beendeten wir die Prothesenmodellation (Abb. 31 bis 34). Unsere letzten Arbeitsschritte betrafen nun die Fertigstellung der Prothese in Kunststoff (PlastoPress LT, S&S Scheftner, Mainz).

Die Inkorporation

Die Abutment/Steg-Konstruktion wurde im Patientenmund verschraubt – die Prüfung über den Sheffieldtest mit Shimstockfolie zeigte den einwandfreien Passive fit der Arbeit. Und auch das erste Eingliedern der Oberkieferprothese durch den Behandler ließ sich mühelos durchführen: Die Prothese glitt einwandfrei in ihr Lager und hatte einen festen Halt. Mit ganz wenigen, leichten Korrekturen an den Okklusalkontakten war die uneingeschränkte Funktion der Prothese gewährleistet.

Das Ausgliedern der Prothese erfolgte nun durch die Patientin und dabei bemerkte sie sofort, wie fest die Prothese in ihrem Munde verankert war – so hatte sie es sich gewünscht. Vor allem durch diese Verankerung, aber natürlich auch durch die Funktion und Ästhetik der Prothese war die Patientin hochzufrieden.

Schlussfolgerung und Diskussion

Für die Verankerung von Totalprothesen stehen beispielsweise Locatoren, Magnetverankerungen oder Stege zur Verfügung. Die für diesen Patientenfall ausgewählte Stegkonstruktion wurde im Labor designt und von einem dentalindustriellen Fertigungspartner (GC Tech. Europe N.V., Belgien) hergestellt. In einem Auftrag erfolgte dort die Fertigung des Stegs mit integrierten Implantataufbauteilen (Abutments) und einem Stegreiter.

Das zahntechnisch individuelle Stegdesign wurde mit einer Präzision in einen Kobalt-Chrom-Rohling übertragen, wie sie nur durch industrielle Fertigungstechnik erzielbar ist. Die hohe Qualität der Arbeit drückte sich einerseits im Passive fit der Stegkonstruktion nach seiner Verschraubung auf den Implantaten aus, andererseits im präzisen Abschluss der Implantataufbauteil-Interfaces mit den Schultern der Implantate. Des Weiteren zeigte auch die Passung von Steg und Stegreiter eine hohe Präzision.

Die Fertigung dieser stegretinierten Restauration war eine Kombination von laborindividuellem Design und externer Dienstleistung. Das hierfür aus- gewählte System umfasst einen Scanner, der über die neuesten Projektions- und Messtechniken verfügt und die Objekte vollautomatisch scannt. Die Hard- und Softwarekomponenten des Systems sind sehr anwenderfreundlich. Sie beinhalten sinnvolle Abutment-Designwerkzeuge sowie einen umfassenden Inhalt an Scanflags für Implantate verschiedener Hersteller, wie zum Beispiel Nobel Biocare und Straumann. Dieses offene CAD-System (Aadva Lab Scan, GC) lässt es zu, die mit ihm erzeugten STL-Files an alle STL-kompatiblen Fertigungssysteme weiter zu geben.

In diesem Fall sendeten wir die Daten an den für diese Konstruktion am besten geeigneten Fertigungspartner (GC Tech. Europe N.V., Belgien). Die gelieferte Passungsqualität hat die Richtigkeit unserer Entscheidung bestätigt.

Mainhattan Dental

Garlef Roth

Hühnerweg

5

60599 Frankfurt am Main

Tel.: 069 90550631

info@mainhattan-dental.de

3-Layer FLEX

3-Layer FLEX  3D-gedruckte Schienen

3D-gedruckte Schienen  DD cube X® ML

DD cube X® ML  DD Incisal X

DD Incisal X  DD Art Elements – Effektfarben

DD Art Elements – Effektfarben  DD Solid Link

DD Solid Link  DD Bio Splint FLEX

DD Bio Splint FLEX  DD Bio Splint P HI

DD Bio Splint P HI  DD cube case

DD cube case  DD Shade Guide

DD Shade Guide