Zahntechnik 05.03.2015

Zirkon – zementfrei – Zentrik

share

Zirkon – zementfrei – Zentrik: diese drei Voraussetzungen sollten auf Kundenwunsch bei der Restauration unbedingt umgesetzt werden. Dies zeigt auch der Patientenfall von Zahntechnikermeister Dirk Eisenach.

Patientenfall

Im Oberkiefer des Patienten waren im Bereich Regio 15 und 16 jeweils ein Thommen-Implantat (4 mm) inseriert. Der Zahn 14 fehlte. Nach Anfertigung eines individuellen Löffels erfolgt die offene Implantatabformung (Abb. 1). Die Modellanaloge werden aufgeschraubt, sodass die Zahnfleischmaske hergestellt und das Meistermodell angefertigt werden kann. Die Modellmontage im individuell einstellbaren Artikulator erfolgt gelenkbezüglich mit dem anatomischen Transferbogen. Zur Vermeidung von Zementüberschüssen sollte die Konstruktion unbedingt okklusal verschraubt werden. Bei der Versorgung mit Hybridabutments hat sich für uns folgende Vorgehensweise als optimaler Arbeitsablauf herauskristallisiert, der im folgenden Beitrag Step by Step vorgestellt werden soll. In die Modellanaloge werden Abformpfosten geschraubt (Abb. 2). Diese kürzt man auf Länge der endgültigen Klebebasis. Zur Erreichung glatter paralleler Seitenflächen werden diese im Fräsgerät parallelisiert (Abb. 3 und 4).

Digitaler dentaler Workflow

Nach den analogen folgen nun digitale Arbeitsschritte: Zunächst werden das Meistermodell und der Gegenbiss mit dem Scanner von 3Shape (Kopenhagen, Dänemark) gescannt. Im Anschluss verschließt man die Schraubkanäle mit Wachs, sodass die Aufbauten wie Stümpfe erfasst werden können. Bei dieser Vorgehensweise ist es möglich, mit dem Programm Dental-Designer von 3Shape die Konstruktion zu fertigen.

Mit der Software konstruieren wir vollanatomisch die Brücke und überprüfen im virtuellen Artikulator die entsprechende Funktion bei den dynamischen Bewegungen (Abb. 5). Die in der Konstruktionssoftware ermittelten Daten werden über unser internes Netzwerk zur CAM-Software übertragen. Hier erfolgt die entsprechende Programmierung.

Da wir zuerst die Brücke in PMAA fräsen, müssen hier die Fräsparameter für Kunststoffbearbeitung berücksichtigt werden, wie Vorschub, Zustellung und Umdrehungszahl sowie Rohlings- und Bohrerauswahl. Jetzt kann die frästechnologische Bearbeitung in unserer Fräsmaschine VHF 5 S2 beginnen (Abb. 6). Nach dem Fräsvorgang wird die Brücke manuell aus dem Rohling herausgetrennt und auf das Modell gesetzt. Es erfolgt die Überprüfung des exakten Sitzes der Brücke auf den provisorischen Abutments und der Okklusion (Abb. 7).

Hiernach erfolgt das Verkleben von Brücke und provisorischen Abutments (Abb. 8). Die provisorische Brücke geht nun zur Einprobe in die Praxis (Abb. 9). Bei divergenten Implantaten reduzieren wir die Innenflächen so weit, dass ein spannungsfreies Aus- und Eingliedern möglich ist. Durch die provisorische Brücke wird dem Behandler jetzt die Möglichkeit gegeben, den passgenauen, spannungsfreien Sitz sowie die Okklusion zu überprüfen. Nach erfolgreicher Einprobe der provisorischen Brücke und Überprüfung der funktionellen Okklusion beginnt die Gestaltung der endgültigen Arbeit. Jetzt positionieren wir in den Laboranalogen die Thommen-Titanbasen für CAD/CAM (Abb.10). Wir verwenden die Titanbasen mit Sechskant, die eine bessere Fixierung gewährleisten und eine höhere Stabilisierung bei Lateralkräften bewirken. Durch Einsatz der Abformpfosten, die ebenfalls lange Innenflächen besitzen, hatten wir die Möglichkeit der Kontrolle, ob die Titanbasen mit Sechskant eingesetzt werden können.

Nach dem Einscannen erfolgt die Konstruktion des Gerüstes. Da die prothetische Achse nicht zentral durch den Zahn verläuft, ist es besonders wichtig, bei der Reduktion der anatomischen Form diese auch so zu optimieren, dass eine optimale Unterstützung der Verblendkeramik gewährleistet ist (Abb. 11).

Nun wird das Zirkongerüst in Zirlux FC2 Material gefräst. Dieses ist ein vorgesintertes, yttriumstabilisiertes, tetragonales, polykristallines Zirkonoxid. Es ist somit die stärkste und härteste Form von Zirkonoxid (Abb. 12). Die voreingefärbten Fräsrohlinge erreichen nach dem Sintern höchste Passgenauigkeit. Das fertig gesinterte Gerüst wird unter dem Mikroskop aufgepasst. Die funktionelle und ästhetische Fertigstellung der Restauration erfolgt nun durch das Auftragen der Zirlux-LC-Keramik unter Berücksichtigung der patientenspezifischen Zahnfarbe. Bei der Anprobe wurde die Farbe durch Fotodokumentation und Farbnahme mit dem VITA Easyshade (VITA Zahnfabrik, Bad Säckingen) ermittelt.

Der finale Arbeitsgang besteht in der endgültigen Verklebung der CAD/CAM-Abutments mit der Brücke, Aufschrauben der Abutments auf ein Modellanalog und Abdecken der Schraube mit Wachs. Danach erfolgen das Abstrahlen der Abutments, die Reinigung mit Pressluft, das Entfernen des Wachses und das Übertragen auf das Originalmodell mit abgenommener Zahnfleischmaske. Die Verklebung erfolgt mit Multilink-Hybridabutment, nachdem vorher die Klebeflächen 60 Sekunden mit Monobond Plus konditioniert wurden. Die Abdeckung der Klebefuge erfolgt mit einem Glycerin-Gel. Nach erfolgter Aushärtung werden die Überschüsse entfernt und die Übergänge poliert. Die fertige Arbeit geht zum Eingliedern in die Praxis (Abb. 13 und 14). Durch die Anfertigung der provisorischen Brücke war es dem Behandler möglich, den passiven Sitz sowie die Funktion schon bei deren Einprobe zu überprüfen, sodass jetzt bei der endgültigen Arbeit keinerlei Korrektur mehr nötig ist (Abb.15).

3-Layer FLEX

3-Layer FLEX  3D-gedruckte Schienen

3D-gedruckte Schienen  DD cube X® ML

DD cube X® ML  DD Incisal X

DD Incisal X  DD Art Elements – Effektfarben

DD Art Elements – Effektfarben  DD Solid Link

DD Solid Link  DD Bio Splint FLEX

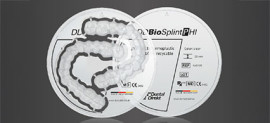

DD Bio Splint FLEX  DD Bio Splint P HI

DD Bio Splint P HI  DD cube case

DD cube case  DD Shade Guide

DD Shade Guide