Branchenmeldungen 03.09.2025

Premiumqualität aus Bremen: BEGO setzt auf konische Innenverbindung

share

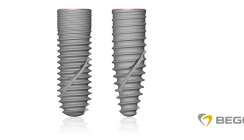

Mit der Einführung der neuen Implantatlinie Semados® RSXPro CC erweitert BEGO sein Portfolio um eine konische Innenverbindung. Sie wurde auf Grundlage von 35 Jahren Erfahrung mit den Semados®-Implantaten und aktuellen Fertigungsstandards entwickelt. Im Gespräch erläutern Dr. Alexander Faber (Chief Sales Officer) und Steffen Böhm (Chief Product Officer), warum die Conical Connection für BEGO mehr ist als ein technisches Update und welche Rolle „Made in Germany“ dabei spielt.

Warum ist die Conical Connection-Produktlinie ein strategischer Meilenstein für BEGO?

Alexander Faber: Wir haben zwei bewährte Implantatformen, die wir nun mit einer konischen Innenverbindung ergänzen. Kritisch könnte man sagen: Eine konische Verbindung ist ja nichts Neues. Aber wir haben auf einer KOL-Tour mit unterschiedlichen Behandlern und Universitäten unsere neuen Implantatlinien unter die Lupe genommen. Das Feedback war eindeutig: Unsere Innenverbindung ist wirklich auf Top-Niveau und bietet konkrete Vorteile. Ich hoffe, dass damit auch die Bekanntheit unserer Semados®-Implantate noch einmal wächst. Weltweit haben viele Behandler eine klare Präferenz für konische Innenverbindungen. Für uns war es deshalb die logische Konsequenz, diese Verbindung auch bei unseren etablierten Implantaten einzuführen. Vielleicht kannst du, Steffen, noch etwas zur Historie ergänzen.

Steffen Böhm: Wir haben uns gefragt: Wie können wir die Bedürfnisse unserer Kunden und auch von Nichtkunden noch besser adressieren? 35 Jahre Semados®-Geschichte haben uns viel gelehrt, was klinisch, chirurgisch und prothetisch am besten funktioniert. Die neue konische Verbindung ist im Grunde die Summe dieser Erfahrungen. Uns war wichtig, mit heutiger Technologie eine optimale Balance zu schaffen. Sehr steile Verbindungen sind zwar dicht, können aber klemmen. Flachere Verbindungen sind leichter handhabbar, bergen aber ein höheres Risiko bakterieller Probleme. Wir haben hier einen Mittelweg gefunden, der beides optimal kombiniert. Darauf sind wir stolz. Leicht zu fertigen ist diese Verbindung allerdings nicht. Es handelt sich klar um ein Qualitäts- und Premiumprodukt.

Sie haben eine KOL-Tour erwähnt. Unter welchem Gesichtspunkt waren die Rückmeldungen besonders positiv?

Steffen Böhm: Vor allem beim Handling. Entscheidend war, wie sich die Verbindung im Alltag einsetzen lässt. Die Resonanz war durchweg sehr gut.

Welche Rolle spielt „Made in Germany“ für BEGO und wie nutzen Sie diesen Faktor strategisch?

Alexander Faber: Für mich ist das ein sehr wichtiger Punkt. Ich war kürzlich auf Einladung des DGI-Vorstands bei einem Treffen am Flughafen Frankfurt. Dort saßen auch internationale Wettbewerber. Wenn man genau hinschaut: Wer von denen ist wirklich noch in deutscher Hand? Es waren nicht viele. Unser klares Bekenntnis zum Standort Bremen und zu „Made in Germany“ ist Teil unserer Unternehmenskultur und unseres Qualitätsverständnisses. Das wird nicht nur in Deutschland geschätzt, sondern auch in vielen ausländischen Märkten. Ein Universitätsprofessor sagte mir neulich: „Ich werde ja auch vom deutschen Steuerzahler bezahlt, also unterstütze ich gern ein innovatives deutsches Unternehmen.“ Solche Rückmeldungen sind wichtig, weil wir nun mal im Wettbewerb mit großen, finanzstarken internationalen Konzernen stehen.

Steffen Böhm: Ich ergänze: Unsere Wertschöpfungstiefe in Bremen ist außergewöhnlich. Wir drehen die Rohteile, führen die komplette Oberflächenbehandlung durch, verpacken alles hier am Standort und das hochautomatisiert. Diese Fertigungstiefe gibt es im Dentalmarkt nur selten. „Made in Germany“ heißt für uns nicht nur Herkunft, sondern vor allem Kompetenz und Know-how im eigenen Team.

Wie stellen Sie sicher, dass BEGO nah an den Bedürfnissen der Kunden bleibt?

Alexander Faber: Ich verbringe regelmäßig Stunden im Auto, um Behandler persönlich zu besuchen. Zusätzlich laden wir Delegationen aus Deutschland und anderen Ländern nach Bremen ein, zeigen unsere Produktion und hören direktes Feedback. Daneben haben wir einen festen Prozess etabliert: Unsere Außendienstkollegen und Handelspartner liefern monatlich Marktberichte. Diese werden gesammelt, sortiert und an die Geschäftsführung sowie an Steffens Team im Category Management weitergeleitet. So entsteht ein kontinuierlicher Verbesserungsprozess. Wichtig ist uns, dass nicht nur wir in der Geschäftsführung informiert sind, sondern dass auch die betroffenen Abteilungen direkt miteinander sprechen. Das haben wir organisatorisch eingeführt und es funktioniert sehr gut.

Welche Rolle spielt die lange Tradition von BEGO?

Alexander Faber: Eine sehr große. Viele Mitarbeiter sind seit Jahrzehnten im Unternehmen. Diese Verbundenheit findet man nicht nur in Deutschland, sondern weltweit. Besonders wichtig ist auch: Mit Jonathan Weiss ist inzwischen die sechste Generation in die Firma eingestiegen. Das schafft Vertrauen bei Mitarbeitern und bei Kunden. Viele unserer Kunden beschäftigen sich ebenfalls mit Nachfolgefragen. Dass bei uns die nächste Generation bereits an Bord ist, wird als starkes Signal wahrgenommen.

Gilt die bekannte BEGO-Security auch für die neue Implantatlinie?

Alexander Faber: Ja. Unsere Security-Garantie ist ein echtes Alleinstellungsmerkmal. Sie zeigt, wie sehr wir unserer eigenen Qualität vertrauen.

Steffen Böhm: Der Unterschied zu anderen Herstellern ist deutlich: Dort wird im Garantiefall oft nur das Material ersetzt. Wir hingegen decken zusätzlich Behandlungskosten ab, auch Laborleistungen. Das ist die weitreichendste Garantie am Markt.

Was kommt als nächstes im Bereich Implantologie?

Steffen Böhm: Wir haben zunächst unser Prothetik-Portfolio modernisiert, dann mit der konischen Verbindung die Verbindungstechnik ergänzt. Der nächste Schritt betrifft die Außengeometrie und die Chirurgie. Daran arbeiten wir. Details möchten wir noch nicht nennen, aber klar ist: Die Reise geht weiter.

Wenn Sie einem Neukunden in einem Satz sagen müssten, warum er auf das RSXPro CC setzen sollte – wie würde der lauten?

Steffen Böhm: Premiumqualität zu einem angemessenen Preis, bei bestem Service.

Alexander Faber: Ein absolut verlässliches Implantat mit konischer Innenverbindung und prothetischen Lösungen aus einer Hand, von der Wurzel bis zur Krone.

Herr Faber, noch eine letzte Frage. Sie sind nun seit 15 Monaten bei BEGO. Darf man nach einem ersten Fazit fragen?

Alexander Faber: Besonders beeindruckt hat mich die tiefe Verbundenheit der Mitarbeiter. Nicht nur hier, sondern auch in unseren internationalen Märkten. Bei Erfolgen freuen sie sich, wenn etwas nicht klappt, leiden sie mit. Das ist echte Identifikation mit dem Unternehmen. Bei der Verabschiedung langjähriger Kollegen können schonmal Tränen fließen, weil es eben mehr ist als nur ein Job. Diese Leidenschaft habe ich so in anderen Unternehmen nicht erlebt. Auch neue Kollegen integrieren sich schnell und teilen diese Begeisterung. Ich glaube, das hängt stark damit zusammen, dass BEGO ein Familienunternehmen ist und sich klar zum Standort Deutschland bekennt. Das schafft eine besondere Kultur.

Vielen Dank für das Gespräch.

Mehr Informationen finden Interessierte hier.