Branchenmeldungen 11.05.2023

Dreve: vom Materialhersteller zum Systemanbieter

share

Dieser Artikel ist unter der Originalüberschrift „Vom Materialhersteller zum Systemanbieter – die zentrale Rolle des 3D-Druckers“ in der ZWP Zahnarzt Wirtschaft Praxis erschienen.

Die patientenindividuelle Produktion ist in kleinen inhabergeführten Dentallaboren, aber auch in großen Fertigungszentren etabliert und bildet das Rückgrat der zahntechnischen Versorgung. Für bestimmte Applikationen wurden in der Vergangenheit schrittweise digitale Verfahren eingeführt. Seitdem können Dentalmodelle nicht mehr nur aus Gips, sondern auch aus Kunststoff mittels 3D-Druck oder CNC-Frästechnik effizient hergestellt werden. Ein Übersichtsartikel über die Vor- und Nachteile der jeweiligen Systeme sowie eine neue, innovative Low-Cost-Lösung in der digitalen Prozesskette.

Insbesondere die ersten Schritte dieser digitalen Fertigung waren mit hohen Investitionskosten und Aufwand, zeitgleich aber auch mit hohem Misserfolg verbunden. Während die Frästechnologie mittlerweile etabliert ist und das digitale Standbein in der zahntechnischen Produktion darstellt, ist der Erfolg des 3D-Drucks auf wenige Applikationen beschränkt. Gängig ist heutzutage die industrielle Fertigung von Tiefziehmodellen, KFO-Modellen sowie einiger M dizinprodukte, wie zum Beispiel Bondingtrays und Bohrschablonen.

Vor vier Jahren auf 260 Millionen Dollar geschätzt, wird das globale Marktvolumen in der generativen Dentalfertigung bis Ende 2025 auf 930 Millionen Dollar prognostiziert. Die aktuelle weltpolitische Lage, Engpässe in den Lieferketten und nicht zuletzt die damit einhergehende hohe Inflationsrate, üben einen hohen Kostendruck auf die Anwender aus. Steigende Lohnkosten bei gleichzeitig anwachsendem Fachkräftemangel verstärken diesen Effekt. Teil- oder vollautomatisierte Prozesse in der Fertigung können diesen Herausforderungen Rechnung tragen und zu Kosteneinsparungen in der Herstellung dentaler Produkte einen Beitrag leisten.

Ein modernes, effizientes Produktionssystem sollte heute daher zu einem geringeren finanziellen Aufwand angeschafft werden können, um dem hohen Kostendruck Rechnung zu tragen und einen Markteintritt zu vereinfachen. Gleichzeitig muss das System jedoch höchsten Ansprüchen bezüglich Qualität, Nutzerfreundlichkeit und Zuverlässigkeit genügen, um nicht zuletzt den gestiegenen rechtlichen Vorgaben zu entsprechen. Als Teil des Produktionssystems spielt dabei der 3D-Drucker eine wesentliche zentrale Rolle. Die Anforderungen der Dentalindustrie an die patientenindividuelle Fertigung sind und bleiben sehr herausfordernd. Erfahrene, traditionell geprägte, professionelle Anwender in Labor und Praxis erfordern einen hohen Überzeugungsaufwand und ein aus gereiftes Produkt, um die Akzeptanz für erwiesenermaßen effizientere Produktionsmethoden zu schaffen.

Der Vergleich: Etablierte vs. neue Technologien

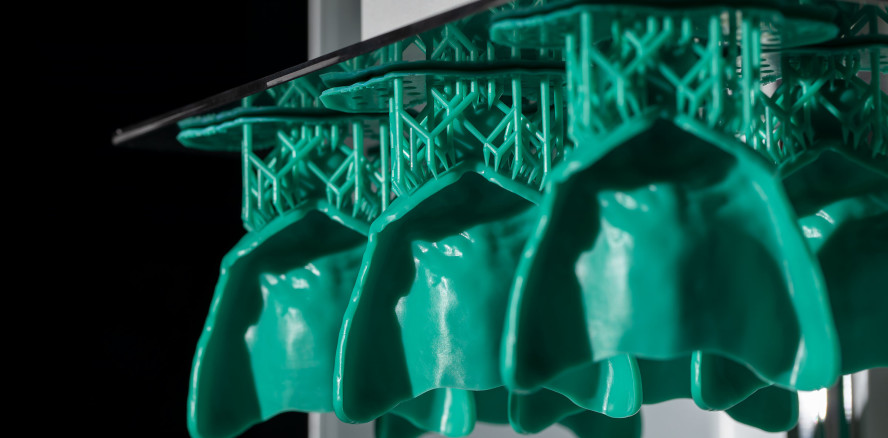

3D-Drucker auf Basis der LCD-Technologie sind ein Schlüsselelement, diesen Zielkonflikt wirtschaftlich zu lösen. Die meisten der am Markt erhältlichen Desktop-3D-Drucker arbeiten nach demselben Funktionsprinzip mit einer Belichtungseinheit, die schichtweise Bilder in eine mit lichthärtendem Harz gefüllte Wanne projizieren (Abb. 1). Die Bauteile werden von der beweglichen Achse in der Schichtdicke in entsprechenden Abständen aus dem Harz herausgezogen und so sukzessive aufgebaut. SLA-Drucker haben prinzipbedingt den Nachteil vieler beweglicher Teile, die präzise eingestellt und im Zweifelsfall teuer ersetzt werden müssen. DLP-Drucker sind auf eine aufwendige integrierte Projektortechnik angewiesen, die einen Großteil der Gesamtkosten des Druckers ausmachen. LCD-Drucker hingegen weisen eine Belichtungsquelle in Form von LEDs auf, die UV- Licht auf das direkt unter der Wanne befindliche LC-Display werfen. Dieses Display lässt das Licht nur in den für die jeweilige Schicht benötigten Bereichen passieren und agiert so als Maske. Da für diese Belichtungsform weder bewegliche Teile noch aufwendige, optische Komponenten benötigt werden, kann hier kosteneffizient konstruiert und gefertigt werden. Tabelle 1 stellt die aus der Technologie resultierenden Vor- und Nachteile der wesentlichen technischen Merkmale der verschiedenen in der Zahntechnik verwendeten 3D-Drucktechnologien gegenüber.

| SLA | DLP | LCD | ||

| Kapazität | Baugeschwindigkeit (volle Plattform) | - | + | + |

| Bauplattformgröße | Ο | Ο | + | |

| Qualität | Genauigkeit und Präzision | Ο | + | + |

| Oberflächenqualität | + | + | + | |

| Kosten | Applikationsvielfalt | Ο | + | Ο |

| Anschaffungskosten | Ο | - | + | |

| Wartungsaufwand | - | - | + |

Tabelle 1 Technologievergleich SLA, DLP, LCD im Preissegment < 15.000 Euro pro Desktopgerät.

Die LCD-Technologie bietet das beste Verhältnis zwischen Kapazität und Kosten, ohne dabei Abstriche bei den entscheidenden technischen Merkmalen wie Baufeldgröße und Durchsatz in Kauf nehmen zu müssen. Die erreichbare Oberflächengüte LCD-gedruckter Bauteile ist mit Bauteilen der anderen beiden im Dentalbereich etablierten Verfahren vergleichbar: Leichte Unterschiede, die durchaus als Vorteil interpretiert werden können, lassen sich am Glanz und der Glätte der Oberflächen feststellen (Abb. 2). Die oft beim DLP-Druck sichtbare, teils ausgeprägte Treppenstruktur der einzeln aufeinander aufgesetzten Schichten fällt beim LCD-Druck weniger auf. Neben den visuellen Gesichtspunkten ist insbesondere die Maßhaltigkeit (beschrieben durch Genauigkeit und Präzision) entscheidend für ein dentales Produktionssystem. Die Herausforderung ist die exakte Umsetzung der digitalen Daten in ein physisches Objekt. Der Anwender erwartet dauerhaft stabile und langfristig vergleichbare Produktionsergebnisse, was technische Merkmale (wie eine kalibrierte Optik), entsprechend ge- naue mechanische Komponenten im Drucksystem und abgestimmte Druckparameter, erfordert. Für die Entwicklung der Fertigungsparameter (auch bekannt unter den Begriffen Buildstyles oder Profile) der unterschiedlichen Produkte ist bei Dreve eine genaue Überprüfung der Anforderungen vorgenommen worden.

Ein marktgerechtes 3D-Drucksystem für die Dentalbranche muss demnach folgende Kriterien erfüllen:

- Hohe Genauigkeit und Präzision

- Robuste Prozesse / hohe Prozessfähigkeit

- Applikationsgerechte Profile

- Werkskalibrierung

- Bedienkomfort

- Wirtschaftlichkeit

- Zuverlässigkeit

- Kompatibilität mit FotoDent

Tabelle 2: Übersicht Produktanforderungen für ausgewählte Produktbeispiele.

Die Umsetzung liefert eine marktgerechte Funktionalität des Produktionssystems. Während die flüssigen Kunststoffe – bedingt durch ihre chemische Formulierung – bestimmte Potenziale bereits liefern, ist die Verarbeitung während des Prozesses von ebenso hoher Priorität, um die Herstellung des Produktes und seine resultierende Anwendbarkeit ganzheitlich zu gewährleisten. Die Erbringung dieses Nachweises nennt sich Validierung, eine notwendige Voraussetzung für die Herstellung von Medizinprodukten. Unterschieden werden grundsätzlich Labor- und Medizinprodukte verschiedener Klassen. Bei den Medizinprodukten gibt es sowohl Hilfsmittel (Bohrschablone, Abformlöffel) als auch im Körper über längere Zeit verbleibende Produkte (Zahnersatz, prothetische Produkte).

Klassiker unter den Hilfsmitteln sind bereits der patientenspezifisch konstruierte Abformlöffel sowie die implantologisch verwendete Bohrschablone. Letztgenannte erfordert unter anderem ein hohes Maß an Genauigkeit, welches durch die Nutzung von 3D-Druck nachgewiesenermaßen erreichbar ist. Eine ausreichend hohe Festigkeit muss sicherstellen, dass die Schablone während des implantologischen Eingriffs nicht zerbricht. Dasselbe gilt auch für den Abformlöffel, der in der Anwendung besonders hohen Biege- und Scherbeanspruchungen ausgesetzt ist. Hersteller von Löffeln wünschen sich zudem eine schnelle, verzögerungsfreie Aufbaurate, da sie bauartbedingt am zuverlässigsten und effizientesten in vertikaler Bauweise gedruckt werden können. Der Anteil an Stützstrukturen und der damit verbundenen Nacharbeit wird so minimal und das Auftreten von Verzögerungen im vertretbaren Rahmen gehalten.

Die Lösung: die strategische Kooperation zwischen Phrozen und Dreve

Seit Ende 2021 etablieren Dreve und Phrozen die Lösung für den professionellen dentalen 3D-Druck. Die Kombination der 3D-Druck-Expertise beider Unternehmen in ihren Kompetenzbereichen ist die strategische Voraussetzung für das neue, maßgeschneiderte Produkt: Während Phrozen im Gerätebau, vor allem durch den Einsatz der LCD-Technologie, neue Märkte erschließt, setzt Dreve durch kontinuierliche Innovationen in der Dentalmaterial- und Profilentwicklung seit langer Zeit Maßstäbe. Durch diese Kooperation ergeben sich Vorteile in Bezug auf Sicherheit, Zuverlässigkeit, Qualität und Wirtschaftlichkeit des hergestellten Produkts. Durch die große Plattform können zwei- bis dreimal so viele Bauteile je Druckvorgang im Vergleich zu etablierten DLP-Vergleichsgeräten hergestellt werden (Tab. 3).

Durch die geringeren Anschaffungs- und Instandhaltungskosten des LCD-Druckers im Vergleich zur DLP-Technologie lässt sich eine signifikante Kostenreduktion bei gleichbleibender Produktspezifikation und -qualität erreichen. Typische Produkt- eigenschaften wie mechanische Belastbarkeit, Biokompatibilität, Oberflächengüte, Ästhetik und Genauigkeit sind vergleichbar mit DLP-gefertigten Produkten. Der Phrozen Sonic XL 4K, qualified by Dreve (Abb. 3), sticht mit abgestimmten Profilen und weiteren Detailoptimierungen hervor. Das Gerät bildet so die perfekte validierte Symbiose zwischen kalibriertem Gerät und innovativem Material: eine funktionierende „ready-to-use“-Systemlösung mit abgestimmtem Prozess für die Produktion patientenindividueller, hochqualitativer Produkte.

| Material | Bauteile/ Plattform | Baugeschwindigkeit (in mm/h) |

| FotoDent ® biobased model | > 20 | > 20 |

| FotoDent ® model 2 | > 20 | > 25 |

| FotoDent ®tray | > 15 | > 50 |

| FotoDent ®IBT | > 10 | > 15 |

Tabelle 3: Typische Kennzahlen zum Produktionsoutput.

Fazit

3D-Drucker erleichtern die zahntechnische Fertigung enorm und ermöglichen sowohl Praxen als auch Laboren eine größere Flexibilität und effizientere Arbeitsabläufe. Der optimierte digitale Workflow von Dreve bietet einen schnellen und einfachen Zugang zum dentalen 3D-Druck. Gemeinsam mit dem 3D-Druckharz-Portfolio der FotoDent®-Serie, zugehörigen eigenen Wasch- und Nachhärteeinheiten, werden die höchsten Standards hinsichtlich Oberflächenqualität und Maßhaltigkeit erzielt.

Die Literaturliste können Sie sich hier herunterladen.

Dieser Artikel ist in der ZWP Zahnarzt Wirtschaft Praxis erschienen.

Weiterer Autor: Gregory Lenzen, M.Sc.

DD cube X® ML

DD cube X® ML  DD Incisal X

DD Incisal X  DD Art Elements – Effektfarben

DD Art Elements – Effektfarben  DD Solid Link

DD Solid Link  DD Bio Splint FLEX

DD Bio Splint FLEX  DD Bio Splint P HI

DD Bio Splint P HI  DD cube case

DD cube case  DD Shade Guide

DD Shade Guide  Asiga Ultra 50

Asiga Ultra 50  THERMEO® SO

THERMEO® SO