Kieferorthopädie 26.10.2017

3D-Druck – wirklicher Vorteil oder digitaler Hype?

share

Von Applikationen bis Zeitberechnung. Ein Beitrag von ZT Stephan Winterlik und Woo-Ttum Bittner, Kieferorthopäde aus Berlin.

Verschiedene Technologien

In der Zahnmedizin ist der 3D-Druck in den letzten Jahren zunehmend in den Fokus gerückt. Die Angst, die viele Kieferorthopäden umtreibt, ist, ob dieser lediglich wieder eine neue Welle darstellt, die durch den Berufsstand schwappt, oder ob der 3D-Druck doch zu einer neuen festen Größe wird. Die Tendenzen weisen wie bei der Scannertechnologie deutlich auf Fortschritt sowie eine stabile, tägliche Nutzbarkeit. Auch die Finanzierbarkeit und die Amortisierung sind unverzichtbare Gesichtspunkte, die mehr und mehr Berücksichtigung finden.

Folgender Beitrag soll einen Einblick in die 3D-Druckwelt geben und auch für erfahrene Nutzer den einen oder anderen Tipp aus Praxissicht bereithalten. Durch die enge Verfolgung und Verbundenheit mit dem 3D-Druckmarkt soll Kollegen und Kunden ein Gesamtüberblick vermittelt werden – von der Technologie über die Praxiseinbindung, dem täglichen Nutzen bis hin zu Applikationsmöglichkeiten und Amortisation. Die Druckertechnologie entwickelt sich so rasant, dass man selbst als Profi kaum den Überblick behält und als normaler Anwender noch viel weniger. Diese Technologie ist zwar bereits seit 1986 auf dem Markt, wurde allerdings sehr lange nur für die Prototypenproduktion und den Kleinseriensowie Formenbau verwendet. Die Zahnmedizin braucht jedoch für die tägliche, zuverlässige Nutzbarkeit den 3D-Druck in präziser Produktionsqualität.

Man kann also durchaus sagen, dass erst heute das Motto „3D Printing make production real“ wirklich nach und nach zur Realität wird. Einige alteingesessene Hersteller haben diesen Trend bereits verstanden und investieren jährlich hohe sieben- bis achtstellige Summen, um in der Entwicklung ganz vorn mit dabei zu sein. Oftmals stellen die Technologie und Materialkunde in ihrem jeweiligen Verständnis bereits allein eine Wissenschaft für sich dar. Jene Technologien, die in der Zahnmedizin am häufigsten vorkommen, werden in diesem Artikel zusammengefasst.

Fused Deposition Modeling (FDM)

Bei diesem Verfahren wird ein Kunststoff-Filament von einer Spule abgerollt und in einem erhitzten Druckkopf aufgeschmolzen. Dies geschieht ähnlich wie bei einer Heißklebepistole. Die hauptsächlichen Punkte, die den Einsatz dieser Technologie limitieren, sind momentan die Druckgeschwindigkeit und die Produktion, Modell für Modell. Darüber hinaus kann eine bessere Auflösung als 100 μm in aller Regel nicht erreicht werden, sodass auch die Oberfläche deutliche Rillen und eine sehr negative Modellbeschaffenheit aufweist. Dieses Verfahren eignet sich nach Auffassung der Autoren daher nur sehr reduziert für die Produktion in der Zahnmedizin. Als positiver Aspekt ist aber sicherlich anzusehen, dass es hierbei Druckfilamente gibt, die kompostierbar sind und somit ein positiver Beitrag für die Umwelt geleistet werden kann.

Stereolithografie (SLA)

Diese Technologie hat in manchen Low-Cost-Printern innerhalb der letzten zwei Jahre für ziemliche Furore gesorgt. In der Massenproduktion von Tiefziehmodellen ist diese Produktionsweise bei Großindustriedruckern bereits seit vielen Jahren nicht wegzudenken. Letztendlich arbeiten all diese Geräte mit einem Kunstharzreservoir und einem Laser, der entweder von oben oder von unten durch eine Glasoder Kunststoffwanne das 3D-Modell aushärtet.

Die wichtigsten Punkte, die man wissen sollte, sind die durchaus guten Modelloberflächen (im Mittel 50 μm) und die längeren Druckzeiten. Darüber hinaus muss eine gewisse Modellabstützung (Supportstruktur) angebracht und ein Nachreinigungs- und Nachhärteprozess durchlaufen werden. Hier sollten eventuelle Schrumpfungen, die völlige Aushärtung sowie die Haltbarkeit der Kunstharzreservoirs Beachtung finden. Eine Produktion von 10 bis 15 Zahnkränzen bis hin zu mehreren hundert Stück pro 24 Stunden sind (je nach Maschine) durchaus erreichbare Ziele.

Digital Light Processing (DLP)

DLP stellt wohl die schnellste Produktionsmethode dar, die je nach Hersteller auch für beeindruckende Oberflächenqualitäten sorgt. Auf der jüngsten Internationalen Dental-Schau in Köln wurden neue Technologien mit Produktionszeiten von rund zehn Minuten für vier Zahnkränze vorgestellt, die ab Anfang 2018 den Dental- und Gesundheitsmarkt erobern sollen. Große Überschriften innerhalb dieses Technologiebereichs sind „Clip“ oder „Figur 4“, die je nach Anwendungsgebiet das Drucken sichtbar machen. Es ist sozusagen sichtbar, wie mein gedrucktes Objekt aus einer Flüssigkeit heraus entsteht. Somit wären indirekte Klebetrays, Retentionsschienen oder Platzhalter in einer kurzen Patientensitzung realisierbar, chairside sozusagen.

Die DLP-Technik funktioniert im Groben wie ein Overheadprojektor, der unter einem Kunstharzreservoir Bereiche hell oder dunkel darstellt und somit das Modell oder Ähnliches erstellt. Auf eine Supportstruktur kann nur teilweise verzichtet werden. Und um eine nachträgliche Reinigung und Nachhärtung kommt man auch hier nicht herum. Nur selten können die Lichtöfen eine Breitbandlichtquelle vorweisen und somit eine 100%ige Tiefenaushärtung und eine verzugfreie Produktionsqualität garantieren. Sicherlich werden viele sich freuen, dass hier die komplett zertifizierten Abläufe vom Drucker über das Material bis hin zur Aushärtung für die Erstellung von zugelassenen Medizinprodukten kurz vor der Realisierung stehen. Das bedeutet, dass die zertifizierten und validierten Abläufe für Geräte der Medizinklasse 1 und 2a zugesichert werden können.

ProJet / MultiJet Printing (MJP)

Bei dieser Produktionsweise kann auf mechanische Supports verzichten werden. Allerdings wird zum Druckmaterial (Modellmaterial) immer ein Supportmaterial verdruckt, um unter sich gehende Bereiche abzustützen. Ob dieses Supportmaterial gel- oder wachsartig ist, wird je nach Hersteller unterschiedlich gehandhabt. Die Druckköpfe verdrucken Schicht für Schicht, ähnlich wie bei einem Tintenstrahldrucker, das Material auf eine Bauplattform. Es werden bei Druckern mit Wachssupport die besten und homogensten Oberflächenqualitäten erzielt. Auch eine spätere Sicherstellung der eventuellen Biokompatibilität in den Klassen 1 (Medizinklassen) des gedruckten Objektes wird mit Wachssupport erfolgreich sichergestellt. Eine Nachhärtung ist nicht erforderlich. Einzig eine Wachsentfernung im Ofen (ca. 75° C) ist notwendig. Bei gelartigen Supportmaterialien muss dem Support mit Wasserstrahl und Natronlauge zu Leibe gerückt werden. Dies ist oftmals nur bei größeren Räumlichkeiten gut umsetzbar und bindet zudem Arbeitskräfte.

Direct Metal Printing (DMP)

An eine kleine Laborlösung für einen Metalldrucker ist die nächsten Jahre sicherlich noch nicht zu denken, obgleich es bereits die ersten Desktoplösungen gibt, die allerdings mit sechsstelligen Summen zu Buche schlagen. Diese Technologie wird sicherlich in der Kieferorthopädie die seltenste Nutzung erfahren, weil nur selten individuelle Metallapparaturen, wie in der Implantologie oder Prothetik, Verwendung finden.

Im Grunde funktioniert diese Technik ähnlich wie die eines SLA-Druckers, mit dem Unterschied, dass es ein Metallpulverreservoir gibt anstelle eines Kunstharzreservoirs. Zusätzlich muss die Oxydation des zu schmelzenden Metalls kontrolliert werden, wobei Schutzgas zum Einsatz kommt. Wer dennoch auf diese stabilen, individualen Lösungen Wert legt, wird sicherlich auf einen Anbieter in Europa zugehen, der die Chrom-Cobaltoder Titan-Produktion beherrscht. Aufgrund des digitalen Versands kann hier auch mit Produktionszyklen von wenigen Tagen gerechnet werden.

Genauigkeit der Oberflächen

Immer wieder werden Schaumodelle auf Messen präsentiert, die alles andere als homogene und glatte Modelloberflächen darstellen. Dies spielt in aller Regel in der herkömmlichen Zahnmedizin bei der Kronen-/Brücken- und Implantat-Modellherstellung eine große Rolle. In der Kieferorthopädie nimmt es eher eine leicht untergeordnete Rolle ein.

Es gibt einige Hintergründe, die man auch bei der Eigenproduktion von Modellen wissen sollte, wenn eine Oberfläche eine starke Rauigkeit oder Rillenbildung aufweist. Meist ist dies nicht automatisch ein Hinweis auf eine geringe Qualität oder Genauigkeit des Modells. Vielmehr zeigt es leider sehr deutlich, dass es der Druckerhersteller bzw. Druckeranbieter mit der Abstimmung und Validierung zwischen Druckmaterial, Druckauflösung, Belichtungszeit und Nachhärteprozess nicht so genau genommen hat. Das bedeutet, wenn ein Modell eine sehr starke Rillenbildung zeigt, ist fast immer eine Überbelichtung des Materials und somit von einer größeren Sprödigkeit des Materials auszugehen.

Wenn das Material eine sehr homogene, aber ungenaue Kantenstruktur darstellt, ist in aller Regel eine Unterbelichtung und vielleicht zusätzlich ein zu aggressives Lösungsmittel in der Nachbearbeitung verwendet worden. Die Oberfläche ist im wahrsten Sinne des Wortes einfach verschwommen oder abgeätzt. Diese unterschiedlichen Oberflächenqualitäten sind teilweise bei gleicher Druckauflösung zu erkennen und lassen somit nicht auf die Schichtstärke des Druckers schließen (μm). Nur wenige Anbieter von 3D-Druckern produzieren ihre Geräte und auch ihre Materialien selbst und stimmen diese aufeinander ab. Schlagworte wie „OEM“ (Original Equipment Manufacturer) oder „Privatlabel“ haben hier eine hohe Verbreitung.

Ob das Material die richtige Ausrichtung zur Lichtbandbreite des Druckers hat, bringt wohl als Information nur den echten Profis ihrer Zunft etwas (385 oder 405 Nanometer). Es bleibt festzuhalten, dass nicht alles zusammenpasst, was man augenscheinlich miteinander kombinieren kann. Die Kombinationsunterschiede resultieren daraus, dass es viele Hürden der medizinischen Zulassung gibt, die je nach Zertifizierungsklasse ein bis drei Jahre des Zulassungsprozesses beanspruchen. Somit sind die meisten Geräte ein Zukaufprodukt (OEM-Produkt), was mit einem zusätzlich zugekauften Druckmaterial bestückt wird.

In etwa 75 % der Fälle ist das Material, was in den heutigen dentalen 3D-Druckern Verwendung findet, von ein und derselben Firma, die bereits vor einigen Jahren die Zulassungen und Materialvariationen auf den Weg gebracht hat. Lediglich Anpassungen und Testdrucke in drei bis vierstelliger Anzahl haben bei guten Herstellern zur perfekten Abstimmung zwischen Material und Drucker geführt. Alle anderen gehen den Weg der Einfachheit halber nur bis zu einem gewissen Punkt und nicht bis zur Perfektion.

Eine homogene, vollkommen ausgehärtete und verzugfreie Oberfläche mit einer präzisen Kantenschärfe ist das Maß der Dinge und sollte unser aller Anspruch sein. Dies ist genauso ein Punkt, wie z. B. die Kratzfestigkeit der Oberfläche und die Farbgebung des Materials, die auf die persönlichen Bedürfnisse abgestimmt sind.

Technische Eigenschaften und Voraussetzungen

Ein 3D-Drucker kann in aller Regel in jedem Labor genutzt werden, wenn ein paar Punkte beachtet werden:

- Ein 3D-Drucker hat meist ein oranges Kunststoffglas, was die Sonneneinstrahlung mindert, um die unkontrollierte Aushärtung des zu verdruckenden Materials zu verhindern. Bedeutet, dass ein 3D-Drucker nicht in Räumen Verwendung finden sollte, die bei direktem Sonnenlicht (Südseite) nicht zu verdunkeln sind.

- Je nach verwendetem Material sind auch die Raumtemperaturen und Luftfeuchtigkeit ein ernsthaftes Problem. Hier sollten Sie Ihren Hersteller etwas genauer unter die Lupe nehmen und um Rat fragen.

- Manchmal sind die zu verwendenden Druckmaterialien von einem sehr intensiven Kunststofflösungsgeruch begleitet. Dies, in Kombination mit dem Kunststoffgeruch von herausnehmbaren Platten, kann für erhebliche Beeinträchtigungen am Arbeitsplatz des Zahntechnikers sorgen.

- Ein Netzwerkanschluss an den Praxisserver ist unabdingbar, wenn man auf einen zügigen und sicheren Austausch von Daten zwischen Scanner und Drucker Wert legt.

- Manche Geräte brauchen zusätzlich einen PC, der die Nesting-Software (Software zur virtuellen Positionierung auf dem Drucker) einwandfrei wiedergibt und so die Printjobs (Druckaufträge für den Drucker) generiert.

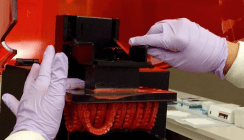

- Meistens sollten Einweghandschuhe und ein Augenschutz bei der Materialverwendung zur Verfügung stehen, weil das nicht ausgehärtete Material nicht wirklich gesundheitsfördernd ist.

- Wenn offene Flüssigkeiten zur Anwendung kommen und keine geschlossenen Kartuschen für den Drucker bereit stehen, dann ist sicherlich der Schutz vor Verunreinigung auf dem Laborboden ein weiterer Punkt, auf den geachtet werden sollte.

- Bei Reinigungsprozessen mit Ethanol, Wasser oder anderen Dingen (je nach Hersteller) bedenken Sie bitte, dass es sich nach der Reinigung um eine Flüssigkeitssättigung handelt. Das bedeutet, dass es sich um kontaminierte Flüssigkeiten handelt, die oftmals gesondert entsorgt werden müssen!

Anwendungen / Applikationen

So einige Kieferorthopäden argumentieren, dass ein 3D-Drucker sich für ihre Praxis nicht lohnt und nur am Rande wirklichen Nutzen suggeriert. Diese Aussage kann nur unter bestimmten Bedingungen so bestätigt werden. Ein Drucker wird sich sicherlich kaum lohnen, wenn eine Praxis nur gering digital aufgestellt ist und weder einen Intraoralscanner noch einen Modellscanner bereithält. Zusätzlich wird in einer Praxis mit geringem Innovationsinteresse eine solche Technologie nur sehr selten Anwendung finden. Wer hingegen in seinem täglichen Ablauf neue Wege sieht und gern nach Ideen und Optimierungen Ausschau hält, der wird sicherlich einer der erfolgreichen Nutzer von 3D-Druckern sein und diese entsprechend verwenden.

3D-Druck oder auch additive Fertigung genannt, ist im ersten Blick sicherlich für das Produzieren von Studienmodellen oder Arbeitsmodellen, für herausnehmbare Platten im eigenen Labor gedacht. Ob diese Modelle innen ausgefüllt, innen hohl und außen geschlossen, innen hohl und unten offen sind oder gar mit einer Wabenstruktur im Inneren versehen werden, bleibt jedem Nutzer selbst überlassen. Diese Funktionen sind je nach CAD-Software teilweise automatisch wählbar. Dass diese Möglichkeiten überhaupt gegeben sind, um Material und Ressourcen einzusparen oder Stabilitäten zu steuern, ist ein wesentlicher Fortschritt im Zusammenspiel von Software und Drucker. Ob ein Modell in manchen Behandlungsschritten physisch noch benötigt wird, ist je nach Bundesland selbst zu eruieren.

Die Eigenproduktion von Zahnkorrekturschienen (Alignern) ist bei den meisten Kieferorthopäden sicherlich einer der am häufigsten gesehenen Indikationen. Eine spontane Produktion eines neuen oder zusätzlichen Set-ups für den Tiefziehvorgang stellt eine hohe Flexibilität und Wirtschaftlichkeit für die Praxis und den Patienten dar. Welche Software hierbei vom Kieferorthopäden eingesetzt wird, ist in aller Regel frei zu wählen. Alle, die bereits mit einem Auge auf druckbare Tiefziehschienen schauen, müssen zum heutigen Zeitpunkt noch enttäuscht werden. Die Materialentwicklung ist zwar auf dem besten Wege, dies zu schaffen. Es erfordert allerdings noch einige Jahre an Geduld, da die damit zusammenhängende Zertifizierung für Medizinprodukte weitere Zeit verschlingt. Mit einfachen Modellen, ob für die herausnehmbare Spange, als gesockeltes Modell für den Patienten oder den überweisenden Kollegen, kann man heute wohl keinen Kieferorthopäden mehr überraschen.

Praktische Anwendungsbeispiele

Es gibt mittlerweile druckbare Materialien auf dem Markt, die es nicht nur erlauben, Modelle additiv zu fertigen, sondern auch das Endprodukt zu produzieren. Das bedeutet, nicht nur Hilfselemente zu produzieren, sondern ohne Zwischenschritt zum Beispiel fertige Retentionsschienen oder Chirurgieschienen zu drucken. In den hinlänglich bekannten CAD-Softwaresystemen können von der Schienenformgebung bis hin zur Eckzahnführung alle Aspekte für die korrekte Patientenbehandlung bzw. alle notwendigen Arbeitsschritte vor dem Drucken gestaltet werden. Wenn hier die Kombination mit einem sehr schnellen Drucker umgesetzt wird, kann eine durchaus beeindruckende Produktion aufgestellt werden.

Weitere Applikationen können auch bereits digital ausgeblockte Arbeitsmodelle für herausnehmbare Geräte und bei Bedarf indirekte Klebetrays sein. Ob die indirekte Klebemethode ein gedrucktes Modell mit Bracketstegen für eine Tiefziehschienenübertragung umfasst oder gedruckte Einzelzahn-Jigs, bleibt dem Kieferorthopäden selbst überlassen. Manch ein Kollege denkt bereits über direkt gedrucktes, dauerelastisches Übertragungstray nach und sieht hier seine Vorteile.

Es wird in den nächsten 12 bis 24 Monaten definitiv weitere Materialentwicklungen mit entsprechend medizinischen Zulassungen für die Klassen 1 und 2a geben, was uns noch mehr Möglichkeiten eröffnen wird. Bereits jetzt sind mehr als 20 Materialien mit allen Zertifikaten auf dem Markt verfügbar. Im Jahr 2018 wird es voraussichtlich 10 bis 20 zusätzliche Materialien geben. Einzig der Zulassungsprozess, der je nach Materialklasse zwischen ein bis drei Jahren in Anspruch nimmt, stellt einen Flaschenhals in der Kreativität eines jeden Kieferorthopäden und 3D-Drucker-Anbieters dar.

Auch temporäre Platzhalter in verschiedenen Zahnfarben gehören zu den druckbaren Möglichkeiten. Mit Keramikpartikeln gefüllte, druckfähige Materialien sind in fast allen gängigen Farben heute bereits verfügbar. Eine ausreichende Stabilität für einige Wochen oder gar Monate sind eine echte Bereicherung für den fortschrittlichen Kieferorthopäden. Kunststoff- und Aufbissschienen können ebenso aus dem 3D-Drucker kommen und sind in vielerlei Hinsicht teilweise eine schnelle und kosteneffiziente Alternative zur herkömmlichen Produktion von herausnehmbaren Platten oder Schienen. Die ersten Start-up- Unternehmen sind bereits gesichtet worden, die herausnehmbare Geräte mit eingebauten Halteelementen und Schrauben aus dem 3D-Drucker präsentieren. Wie die detaillierte Befestigung und Haltbarkeit dieser neuen Apparaturen sein wird, werden wir in den nächsten Monaten und Jahren sicherlich beobachten können. Alles in allem sieht man mit solch neuen Businesskonzepten, in welche Richtung es mit dem zahnmedizinischen Berufsstand im Allgemeinen geht. Davon nicht ausgenommen sind natürlich auch die Mitarbeiter, die solche Technologien nicht nur bedienen, sondern auch beherrschen müssen.

Unabdingbar wird künftig ein Zahntechniker sein, der zunehmend zur Fingerfertigkeit auch IT- und CAD/CAM-Erfahrung mitbringen muss. Sicherlich bleiben hier ein zunehmendes Schulungsaufkommen und die Investition in das Personal in der kieferorthopädischen Praxis ein hohes Gebot.

Fortsetzung in KN 11/17.

Dieser Beitrag ist erstmals in den KN Kieferorthopädie Nachrichten 10/17 erschienen.