Kieferorthopädie 12.11.2018

Software und 3D-Druck machen's möglich: Alignertherapie im Eigenlabor herstellen

share

Mit moderner Technik neue Möglichkeiten bei der Herstellung von Alignern eröffnen. Eine Investition, die sich sehr schnell bezahlt macht. Ein Beitrag von Dipl.-Ing. Christian Url.

Korrekturschienen aus Kunststoff, sogenannte Alignerschienen, wurden in den letzten 20 Jahren zu einem wichtigen Bestandteil in der Palette der Therapieformen der Kieferorthopädie und werden heute weltweit eingesetzt. Die Idee, Zähne mithilfe von Schienen zu bewegen, ist nicht neu. Bereits in den 1940er-Jahren wurde der Tooth Positioner erfunden, eine Kautschukschiene, die patientenspezifisch für die Feineinstellung am Ende einer Behandlung laborseitig hergestellt wurde. Dabei wurden auf einem Gipsmodell die zu bewegenden Zähne herausgetrennt, neu positioniert und so mit Wachs fixiert. Von diesem Modell wurde ein Negativ hergestellt – zunächst mit Kautschuk, später in einem Tiefziehverfahren mit durchsichtigen Folien. Dieses Negativ hat im Mund des Patienten Druck auf die gewünschten Zähne ausgeübt und diese so in die geplante Position bewegt. Der Umfang der möglichen Zahnbewegung war mit dieser Methode begrenzt, da pro Schiene nur kleine Änderungen durchgeführt und aufgrund der Komplexität der dreidimensionalen Bewegung nur wenige aufeinanderfolgende Schritte im Vorhinein ohne Zwischenabdruck hergestellt werden konnten.

Industrielle Herstellung

Dieses Problem wurde 50 Jahre später durch die Entwicklung computergestützter Planungs- und Herstellungsverfahren gelöst. Dabei wird die gewünschte Zahnzielposition anhand eines virtuellen 3D-Modells simuliert, diese Endposition schrittweise in die Anfangsposition rückgeführt und von jedem dieser Zwischenschritte ein gegenständliches Modell des Zahnkranzes mittels Fräs- oder 3D-Druckverfahren hergestellt. Von jedem Zwischenmodell wird mit einem Vakuumtiefziehverfahren eine Alignerschiene hergestellt. Auf diese Weise können auch große Zahnbewegungen vorausgeplant und mit einer hohen Schienenanzahl therapiert werden. Zwischenabdrücke zur Verlaufskorrektur sind in der Regel nicht mehr notwendig. Die CAD/CAM-Herstellung von Alignerschienen hat der Methode zu Aufschwung und großer Verbreitung verholfen. Durch die Komplexität der Herstellung ist diese jedoch vom Eigenlabor in die Hände weniger industrieller Anbieter gewandert.

Zurück in Anwenderhand

Neue Anwendersoftware und wirtschaftliche 3D-Druckverfahren bringen die Herstellung von Alignern auch für komplexe Fälle nun wieder zurück in das Eigenlabor. Sie ermöglichen es jedem Fachanwender, von den Vorteilen der CAD/CAM-Fertigung zu profitieren und den gesamten Planungs- und Herstellungsprozess in eigenen Händen zu halten. Dies erhöht die Kontrolle über die Behandlungsqualität, die Geschwindigkeit der Herstellung und nicht zuletzt die Wirtschaftlichkeit der Alignertherapie. Dabei ist der Einführungsaufwand überschaubar. Für die Alignerherstellung im eigenen Labor benötigt man:

- 3D-Modellscanner oder Intraoralscanner

- Planungssoftware

- 3D-Drucker (oder externen Druckdienstleister)

- Ausstattung für die Tiefziehtechnik.

Viele kieferorthopädische Praxen und Labore sind bereits mit dem einen oder anderen Punkt dieser Liste ausgestattet, sodass es nur ein kleiner Schritt zur eigenen Alignerproduktion ist. 3D-Modell- oder Intraoralscanner werden immer mehr Standardausstattung, Geräte für die Tiefziehtechnik sind in vielen Laboren vorhanden. 3D-gedruckte Modelle können auch ohne eigenen 3D-Drucker über Dienstleister kostengünstig bezogen werden. Die Investition für einen eigenen 3D-Drucker mit der geforderten Druckqualität liegt deutlich unter 5.000 Euro und benötigt wenig Platz im Labor, sodass auch die Anschaffung eines eigenen Druckers in Betracht gezogen werden kann. Die Planungssoftware, welche hier vorgestellt wird, ist ein Zusatzmodul der weitverbreiteten kieferorthopädischen Diagnostiksoftware OnyxCeph³™ (Fa. Image Instruments, Deutschland).

Der Herstellungsprozess im Eigenlabor

Basis für die Behandlungsplanung ist ein virtuelles 3D-Zahnmodell. Die Erfassung des Patientengebisses kann über einen Intraoralscanner oder über Abdrucknahme und Modellerstellung mittels 3D-Modellscanner geschehen. Bei letzterem Weg entscheidet die Modellbeschaffenheit über die Qualität der Schienen. Negative Gipsblasen und kleine Defekte wirken sich auf die Passgenauigkeit und Wirkung der Schienen aus, diese sind daher idealerweise vor Digitalisierung zu versäubern. Derartige Korrekturen sind auch innerhalb der Software am digitalen Modell möglich, benötigen aber meist mehr Zeit. Im Labor des Autors wird ein 3D-Modellscanner für die Digitalisierung verwendet (Abb. 1). Dieser liefert Dateien im allgemein lesbaren STL-Format, welche infolge in die Software importiert werden.

Zahnkronensegmentierung

Nach Import, Korrektur etwaiger Netzfehler (z. B. Löcher), korrekter Ausrichtung des Modells im dreidimensionalen Raum und Herstellung eines virtuellen Sockels werden die Einzelzahnkronen aus dem Gesamtmodell getrennt, um sie bewegen zu können. Diese Segmentierfunktion arbeitet in OnyxCeph³™ halbautomatisch: Der Anwender benennt jeden Zahn durch Mausklick, die Software erkennt automatisch den Kronenrand und trennt den Zahn vom Restmodell.

Die Zähne werden danach mit einer synthetischen Wurzel vervollständigt. Im Zuge dessen wird auch die Orientierung jedes Zahns erkannt und ein eigenes Koordinatensystem zugewiesen. So wird eine spätere Befehlseingabe, wie z. B. Änderung von Inklination, Rotation oder körperlicher Bewegung, Richtung mesial für jeden Zahn korrekt ausgeführt (Abb. 2).

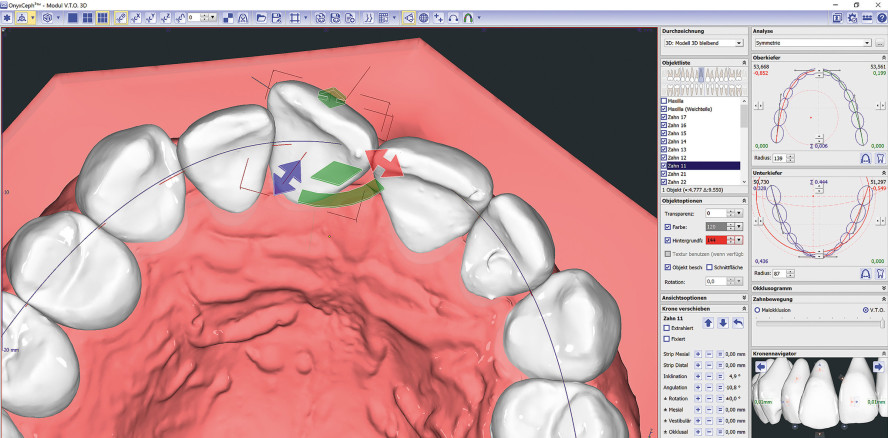

Herstellung eines Ziel-Set-up-Modells

Die gewünschte Zahnzielposition wird nun im OnyxCeph³™-Modul „V.T.O. 3D“ (Visual Treatment Objective) simuliert. Dieses Modul bietet fortgeschrittene Funktionen zur Behandlungsplanung und -simulation. Neben einfachen Bewegungen der Einzelzähne kann auch der gesamte Zahnbogen unter Einhaltung festgelegter Rahmenbedingungen bewegt werden, was die Set-up-Erstellung erheblich beschleunigt. Zusätzlich gibt es automatische Zahneinstellungsfunktionen wie Lückenschluss, Zuweisung von Inklination nach vordefinierter Inklinationstabelle, automatische Einhaltung symmetrischer Seitenverhältnisse und viele mehr. Für die Herstellung eines Set-ups für Alignertherapie werden im Labor des Autors in der Regel zwischen 20 und 30 Minuten benötigt (Abb. 3).

Planung der Alignerschritte

Die Planung der Alignertherapie von der Anfangssituation zum simulierten Behandlungsziel erfolgt im Modul „Aligner 3D“. Hier werden auf Basis anwenderdefinierter Bewegungsgrenzwerte halbautomatisch Zwischenschritte errechnet. Die Grenzwerte definieren den Umfang der Bewegung pro Zahn und pro Bewegungsrichtung von einer Alignerschiene zur nächsten. Eine mögliche Regel ist z.B.: „Von einem Schritt zum nächsten dürfen Frontzähne nicht mehr als zwei Grad rotiert werden.“ Die Anzahl der benötigten Aligner ergibt sich automatisch aus der geplanten Zielsituation, der benötigten Bewegung dorthin und der maximal möglichen Bewegung pro Zwischenschritt.

Zahnbewegungen wie Intrusionen, Extrusionen und Rotationen werden häufig durch sogenannte Attachments unterstützt – kleine Kompositaufbauten auf der Zahnoberfläche, welche von der Schiene gefasst werden und so die Kraftübertragung verbessern. Derartige Attachments existieren je nach gewünschter Wirkung in unterschiedlichen Ausprägungen. Sie können im Programm entweder aus einer Bibliothek von vorgefertigten Formen gewählt oder in einem Attachment-Editor eigenhändig konstruiert werden. Die Anwendungsmöglichkeiten bezüglich Formgebung und Platzierung auf dem Zahn übersteigen die der industriellen Anbieter. So ist eine Positionierung auf der lingualen Zahnseite denkbar, die Konstruktion sogenannter Bite Ramps, welche die Intrusion von Frontzahnsegmenten unterstützen oder auch Knöpfchen zum Einhängen von Gummizügen (Abb. 4). Je nach biomechanischer Anforderung kann der Anwender die Apparatur flexibel anpassen.

Die Auswahl von Attachments kann mit einem Attachment-Regeleditor automatisiert werden. Hier kann man Regeln definieren, nach denen automatisch Attachments gesetzt werden. Eine solche Regel könnte lauten: „Wenn ein Prämolar um mehr als 3 Grad rotiert werden soll, setze Attachment X auf diese Stelle am Zahn.“ Die Stelle wird mit einem Positionsmarker definiert. Diese Regeln stellen sicher, dass bei entsprechender Zahnbewegung die richtigen Attachments automatisch gesetzt werden; sie beschleunigen so den Planungsprozess und erhöhen die Planungssicherheit.

Wurden die Zwischenschritte und Attachments festgelegt, werden die einzelnen Zwischenmodelle für den 3D-Druck exportiert. Im Exportfenster können die Modelle für das Tiefziehen ideal beschnitten, mit Name und Alignerschrittnummer beschriftet und mit Ausblockmaterial versehen werden, sodass die gedruckten Modelle keinerlei händische Nachbearbeitung vor dem Tiefziehen benötigen (Abb. 5).

3D-Druck der Alignermodelle

Der Druck der Modelle unterscheidet sich je nach Gerät oder Dienstleister. Wird ein Dienstleister beauftragt, werden die exportierten STL-Dateien in der Regel über die Website des Anbieters hochgeladen. Die fertig gedruckten Modelle erhält der Auftraggeber meist zwei bis drei Tage danach auf dem Versandweg.

Im Labor des Autors werden die Modelle im Haus gedruckt. Die verwendeten „Form2“-Drucker (Fa. Formlabs, USA) sind sehr klein, übersteigen die geforderte Druckqualität und sind budgetschonend in der Anschaffung. Sie bieten somit einen niederschwelligen Einstieg in die 3D-Drucktechnologie (Abb. 6). Die kostengünstige Konstruktion des Druckers hat jedoch zur Folge, dass der Druckvorgang länger dauert als bei anderen Modellen, die eine vergleichbare Druckqualität liefern. Sechs Zahnkränze werden in etwa vier Stunden gedruckt, max. 16 Zahnkränze in einem Druckvorgang in ca. zehn Stunden.

Die meisten Alignerfälle, die im Labor des Autors bearbeitet werden, umfassen zehn bis zwanzig Schienen und können bei Bedarf innerhalb von zwei Tagen hergestellt werden. Schienen für geringe Korrekturen wie ästhetische Frontzahnkorrekturen oder milde Rezidivfälle können sogar am selben Tag fertiggestellt werden. Dies eröffnet kieferorthopädischen Praxen neue Möglichkeiten bei der Versorgung von Patienten mit langen Anfahrwegen.

Tiefziehen und Ausarbeitung der Schienen

Nach Herstellung der Modelle folgt konventionelle Tiefziehtechnik. Bezüglich der Auswahl des Folienmaterials für die Schienen gibt es unterschiedliche Methoden von dünnen und flexiblen bis starken und rigiden Materialien. Auch die Erstellung einer Folge von weichen, mittleren und harten Schienen auf demselben Zwischenmodell ist möglich. Die Wahl des Materials ist im Hinblick auf die Planung bei der Definition der Bewegungsgrenzwerte zu beachten. Je härter das Schienenmaterial, desto kleiner die möglichen Bewegungsschritte von Schiene zu Schiene. Umgekehrt können mit flexiblen Schienen größere Bewegungen pro Schiene umgesetzt werden. Die Wahl der Methode obliegt dem Fachanwender.

Abhängig vom verwendeten Material gestaltet sich die Ausarbeitung der Schienen. Im Labor des Autors wird hartes Schienenmaterial der Stärke 0,8 bis 1 mm verwendet. Die Schienen werden zunächst mit einem Hartmetall-Dreikantfräser ausgeschnitten und die Schnittkanten anschließend mit Polierscheiben unterschiedlicher Stärke verrundet. Einige Hersteller (z.B. Erkodent GmbH und SCHEU DENTAL GmbH, beide Deutschland) bieten eigens auf das jeweilig angebotene Schienenmaterial abgestimmte Werkzeugsets mit allen benötigten rotierenden Ausarbeitungsinstrumenten an.

Korrekturen während der Behandlung

Sollte während der Behandlung eine Korrektur der Schienenpassform nötig werden, ist ein Zwischenabdruck bzw. Intraoralscan nötig. Diese Zwischensituation wird in der Software in die ursprüngliche Alignerplanung geladen und mit dem Planungsmodell registriert. Nun können vom derzeitigen Status erneut Alignerschritte zum Originalziel geplant und neue Schienen hergestellt werden. Auf diese Weise wird die alte, vom Weg abgekommene Planung gleichsam „abgeholt“ und wieder in Richtung ursprüngliches Ziel geführt.

Kosten

Die Kosten der Betriebsmittel für einen derartigen Herstellungsprozess hängen von der bereits vorhandenen Ausstattung und den gewählten Produkten ab, die Auswahl ist groß. Es werden hier beispielhaft Preisregionen der einzelnen Positionen als Anhaltspunkt aufgeführt (Listenpreise in Euro exkl. MwSt.): 3D-Modellscanner sind zwischen 10.000 und 17.000 Euro erhältlich, Intraoralscanner von 17.000 bis 35.000 Euro.

Die OnyxCeph³™-Planungssoftware 3D Lab inklusive Alignermodul kostet einmalig 5.400 Euro und jährlich eine Supportgebühr von 99 Euro. 3D-Drucker gibt es ab 1.000 Euro für Filamentdrucker (sichtbar schlechtere Druckqualität). Der Form2-Drucker von Formlabs kostet mit Nachbearbeitungsset (Alkoholbad und Lichtofen) ca. 4.200 Euro. Schnellere 3D-Drucker gibt es von 10.000 bis 25.000 Euro. Ein vom externen Druckdienstleister gedrucktes Zahnkranzmodell kostet zwischen 15 und 25 Euro. Bei den Tiefziehgeräten bewegen sich die Preise zwischen 1.000 und 3.000 Euro. Die Kosten für Personalschulung liegen unter 500 Euro pro Person.

Typische Anwendungsfälle

Die Funktionalität der Software ermöglicht die Behandlung schwerer Fehlstellungen mit großer Alignerzahl. Hier gilt es, anhand der internen Laborkosten die Wirtschaftlichkeit abzuwägen. Im Unterschied zum industriellen Hersteller muss im Eigenlabor jede Schiene händisch ausgearbeitet werden, wobei die Kosten der internen Herstellung irgendwann die Kosten des Produkts eines industriellen Anbieters übersteigen. Wenn dann nicht das Argument der Kontrolle über den Herstellungsprozess überwiegt, lohnt es sich, auf den externen Anbieter zurückzugreifen.

Aligner im Eigenlabor herstellen zu können, eröffnet neue Therapieoptionen in der Praxis. Vor allem Patienten mit kleinen Fehlstellungen, bei denen eine Behandlung mit Multibracketapparatur oder mit industriellem Alignerlieferanten wirtschaftlich unattraktiv wäre, kann mit dieser Methode eine preislich attraktive Alternative angeboten werden. Milde Rezidivfehlstellungen, z. B. nach Retainerbruch, können ohne großen Aufwand behoben werden. Auch dem immer wieder geäußerten Patientenwunsch nach vorzeitiger Bracketentfernung kann nun entsprochen werden – die Behandlung wird mit einigen Alignerschienen zu Ende geführt. Auch die letzte Feineinstellung kann so im Sinne einer „aktiven Retention“ mit wenigen Alignerschienen erreicht werden.

Die Flexibilität bei der Herstellung ermöglicht es auch, biomechanische Vorteile der Alignertherapie besser zu nutzen. So kann z. B. für die Überstellung eines Scherenbisses im Seitenzahnbereich die Schiene über den Gaumen geführt werden und so mehr Stabilität und Kraftübertragung bieten (Abb. 7a und b).

Einführungskurse

Im Labor des Autors werden zweitägige Kurse angeboten, in welchen die Softwarebedienung vermittelt und mit vielen Praxistipps die Umsetzung im Eigenlabor unterstützt wird. Tag eins behandelt die virtuelle Set-up-Erstellung, Tag zwei die Planung der Alignertherapie auf Basis der Set-up-Planung. Nähere Informationen auf den Veranstaltungsseiten des Verbandes Österreichischer Kieferorthopäden www.voek.info/veranstaltungen. Nutzen Sie Ihre bereits vorhandenen Betriebsmittel und erweitern Sie Ihre Behandlungsmöglichkeiten mit Alignerherstellung im eigenen Labor!

Dieser Beitrag ist in den KN Kieferorthopädie Nachrichten 11/18 erschienen.