Digitale Zahnmedizin 31.10.2017

Implantatgestützte Einzelkronen im digitalen Workflow

share

Eine Falldarstellung

Bei Implantatversorgungen bringt der digitale Workflow viele Vorteile hinsichtlich Präzision und Komfort. Der folgende Artikel legt zunächst die Grundlagen der neuen Technologien dar und zeigt anschließend an einem konkreten Patientenfall auf, wie sie nutzbringend bei einer implantatgestützten laborgefertigten Einzelzahnrestauration eingesetzt werden können.

Die digitale Abformung mit intraoralen Scansystemen (IOS) hat aufgrund kontinuierlicher Weiterentwicklungen das Potenzial, die konventionelle Abformung zumindest in Teilbereichen zu ersetzen. Wichtige Meilensteine für die zunehmende Praxistauglichkeit sind puderfreie Scansysteme und die Miniaturisierung der Kameraeinheiten, die auch einen vereinfachten Zugang zum Molarenbereich und eine Anwendung bei eingeschränkter Mundöffnung erlauben. Wesentliche Vorteile der digitalen Abformung mit IOS bestehen in der sofortigen Kontrollmöglichkeit des Scanergebnisses und der Möglichkeit zur selektiven Fehlerkorrektur: Bereiche, in denen Präparationsareale unvollständig erfasst wurden, können in der Software „radiert“ und selektiv nachgescannt werden. Im Gegensatz zur analogen Abformung ist keine komplette Wiederholung erforderlich. Die Nutzung von Analysewerkzeugen ermöglicht darüber hinaus eine Kontrolle des ausreichenden Substanzabtrages und der Einschubrichtung ebenso wie das Erkennen unter sich gehender Bereiche. Gegebenenfalls können eine Nachpräparation und ein Nachscannen der modifizierten Präparationen noch in derselben Sitzung erfolgen.

Die digitale Abformung ermöglicht zudem einen zeitnahen Versand an das Dentallabor, was die Transportkosten und -zeiten drastisch reduziert. Neuere Systeme bieten darüber hinaus die Möglichkeit der Echtfarbdarstellung und die Integration von Farbmesssystemen, sodass zusammen mit den Daten der digitalen Abformung auch die Farbinformationen an das Labor gesandt werden können.1 Ganz wesentlich für die Zusammenarbeit mit dem Dentallabor ist auch die Verfügbarkeit präziser Arbeitsmodelle zu einem wirtschaftlich sinnvollen Preis – nur so können auch verblendete Restaurationen oder komplexere, aus mehreren Restaurationseinheiten bestehende Arbeiten in den digitalen Workflow integriert werden. Generative Fertigungsverfahren wie der 3-D-Druck oder die Stereolithografie sind heute bereits gut etabliert und erfüllen diese Anforderungen angemessen.2

Scannen von Implantatversorgungen

Eine weitere Innovation betrifft die digitale Abformung von Implantatversorgungen. Im analogen Workflow wird für die Abformung einer implantatgestützten Versorgung meist ein verschraubter Abformpfosten in Verbindung mit einem perforierten individuellen Löffel genutzt. Im digitalen Workflow gestaltet sich die Abformung für eine implantatgestützte Restauration deutlich einfacher, da auf die Anfertigung eines individuellen Löffels verzichtet werden kann. Für die Herstellung von Implantatversorgungen werden intraoral anwendbare scanbare Abformpfosten, sog. Scanbodies, genutzt, die während des Scanvorgangs in das Implantat eingeschraubt werden. Aufgrund ihrer speziellen Oberflächengeometrie ermöglichen sie die Übermittlung der definitiven Implantatposition. Auf der Basis dieser Informationen können Aussparungen in die digital gefertigten Arbeitsmodelle eingearbeitet werden, in die später ein geeignetes Implantatanalog eingesetzt wird. Interessanterweise sind diese Komponenten (Scanbodies/Implantatanaloge) derzeit nur von wenigen Implantatherstellern verfügbar. Einige Drittanbieter verfügen jedoch bereits heute über die passenden Kombinationen von Scanbodies und CAD/CAM-geeigneten Laboranalogen, sodass sich zumindest implantatgestützte Einzelkronenversorgungen sowohl im Chairside- als auch im Labside-Verfahren in der Praxis umsetzen lassen.2,3

In mehreren klinischen Studien konnte bereits gezeigt werden, dass zumindest bei Einzelkronenversorgungen, die auf der Basis digitaler Abformungen gefertigt wurden, eine vergleichbare oder bessere Präzision als bei konventionellen Abformungen erreicht werden kann.2,3 Für CAD/CAM-gefertigte monolithische Versorgungen aus hochfesten Glaskeramiken und Zirkonoxidkeramiken konnte eine gute klinische Langzeitbewährung dokumentiert werden.4–7 Auch verblendete Zirkonoxidkronen, die im digitalen Workflow gefertigt wurden, zeigen gute Überlebensraten, sofern die Gerüstgestaltung mit einem ausgeprägten anatomischen Design und einer Verblendung mit Langzeitabkühlung erfolgt.8,9

In der nachfolgenden Falldarstellung sollen die Verfahrensschritte für eine implantatgestützte laborgefertigte Einzelzahnrestauration unter Verwendung des IOS Trios 3 (3Shape, Kopenhagen, Dänemark) dargestellt werden.

Falldarstellung

Eine 48-jährige Patientin stellte sich mit einem fehlenden zweiten Molaren im 4. Quadranten und dem Wunsch nach einer implantatprothetischen Versorgung vor. Das ausreichende vertikale und horizontale Knochenangebot im Gebiet des fehlenden Molaren ermöglichte die Insertion eines Einzelzahnimplantats ohne begleitende Augmentation. Nach einer komplikationslosen Einheilungszeit von zwölf Wochen konnte die Freilegungsoperation mit Eingliederung eines Gingivaformers durchgeführt werden. Nach einer weiteren Ausheilungszeit von zwei Wochen zeigten sich gute und stabile Weichgewebsverhältnisse, sodass die Abformung für die prothetische Versorgung erfolgen konnte (Abb. 1).

Für die digitale Abformung der Implantatposition ist zunächst die Vorbereitung des IOS notwendig. Nach dem Start der Trios-Software werden zunächst die Patientendaten (Vorname, Name, Patienten-ID) eingegeben. Danach wird mit der Schaltfläche „Neue Sitzung“ die später anzufertigende Restauration definiert. Im vorliegenden Fall sollte für die prothetische Versorgung ein individuelles zweiteiliges Implantatabutment gefertigt werden, während die Krone als teilverblendete Zirkonoxidkrone ausgeführt werden sollte. In der Rubrik „Implantat“ werden zunächst die Informationen für die Fertigung des Abutments eingegeben. Hier sind der Implantattyp einschließlich der Implantat-Abutment-Verbindung sowie die Ausführungsform des individuellen Abutments erforderlich. Für ein zweiteiliges Zirkonoxidabutment, das mit einer Titanbasis verklebt wird, ist „ZR-Ti Base“ anzuwählen.

Im nächsten Schritt werden in der Rubrik „Indikation“ das Material und die Ausführung der Krone definiert. Im vorliegenden Fall wurde „Zirkon-verblendet“ ausgewählt (Abb. 2).

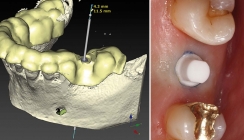

Diese vorbereitenden Maßnahmen des IOS werden idealerweise durch die Assistenz durchgeführt. Falls erforderlich, kann die Assistenz in dieser Phase auch den Scanner kalibrieren (dies ist normalerweise nur zu Beginn eines Arbeitstages erforderlich). Für die digitale Abformung der Implantatposition sind mit dem im vorliegenden Fall verwendeten Trios 3-System zwei Scanschritte erforderlich. Zunächst wird der betreffende Kieferabschnitt gescannt, ohne dass sich eine Einheilkappe im Implantat befindet (Abb. 3). Für den Scanvorgang im Unterkiefer ist es erforderlich, dass die Assistenz die Wange und die Zunge weit genug abhält. In diesem ersten Scanvorgang erkennt das System automatisch die Position des Implantates und schneidet diesen Bereich aus. In einem zweiten Schritt wird die exakte Implantatposition mit einem speziellen Scanbody, der in das Implantat eingeschraubt wird, dreidimensional erfasst. Bei diesem zweiten Scan ist die vollständige Erfassung der Oberfläche des Scanbodies von zentraler Bedeutung, um eine eindeutige Definition der Implantatposition zu ermöglichen (Abb. 4). Die beiden ersten Scans werden später vom System in einem Matching-prozess überlagert.

Digitale Bissregistrierung

Nach dem vollständigen Erfassen der Implantatposition werden im nächsten Schritt die Daten der Gegenkieferbezahnung unter Einhaltung der vom Hersteller empfohlenen Scansystematik erfasst.10 Abschließend erfolgt noch die digitale Bissregistrierung. Bei einer implantatgestützten Restauration ist es wichtig, dass der Scanbody für diesen Schritte wieder entfernt wird, damit der Patient interferenzfrei zubeißen kann. Für die digitale Bissregistrierung wird der Patient gebeten, den Mund komplett zu schließen und einen maximalen Kontakt auf den verbleibenden Zahnpaaren sicherzustellen. Sinnvollerweise wird dieser Vorgang ein bis zweimal mit dem Patienten geübt. Im praktischen Alltag hat es sich zudem bewährt, die statischen Kontakte bereits vor Beginn der Präparation zu markieren und die Kontaktverhältnisse in einem Okklusionsprotokoll zu dokumentieren. Für den lateralen Scan der digitalen Bissregistrierung werden dann vier bis fünf antagonistische Zahnpaare gescannt. Die Zuordnung der beiden Kiefer wird nun automatisch durch die Software vorgenommen.

Anschließend kann der Scandatensatz noch durch digitale Fotos zur individuellen Patientensituation ergänzt werden, auch kann eine digitale Farbbestimmung mit dem integrierten Farbmesssystem erfolgen.

Im Dentallabor

Über den firmeneigenen Cloud-Service werden die Daten direkt an das ausgewählte Dentallabor versandt. Sobald das Dentallabor den Auftrag akzeptiert hat, kann mit der Weiterverarbeitung der Daten in der Software DentalDesigner (3Shape, Kopenhagen, Dänemark) begonnen werden. Zunächst werden die Scans beschnitten, also „getrimmt“ (Abb. 6). Der Zahntechniker konstruiert nun die einzelnen Restaurationen. Für die implantatgestützte Versorgung wurde zunächst ein individuelles Abutment designt, das später mit einer zum Implantatsystem passenden Titanbasis extraoral verklebt werden konnte. Hierbei ist es wichtig, dass die Farbe des individuellen Abutments und des Kronengerüstes übereinstimmen, so kann es im späteren Verlauf auch bei einer Rezession der periimplantären Weichgewebe nicht zu einer ästhetischen Beeinträchtigung durch einen Farbunterschied zwischen Abutmentmaterial und Kronen kommen. Das individuelle Abutment sollte dann mit einer teilverblendeten Zirkonoxidkrone versorgt werden (Abb. 7).

Neben der Konstruktion des Implantatabutments und des Kronengerüstes designt der Zahntechniker auch das Arbeitsmodell (Abb. 8). Im vorliegenden Fall wurde der Datensatz für das Arbeitsmodell als STL-Datei abgespeichert und an das Webportal eines industriellen Fertigungscenters (Dreve Dentamid GmbH, Unna) übermittelt. Für die generative Fertigung der Arbeitsmodelle wurde eine Scan-LED-Technologie (SLT) entwickelt. Bei dieser Rapid Prototyping/Manufacturing-Technologie bewegt sich ein Belichtungskopf in xy-Richtung über die Bauplattform und projiziert ein Bild aus einer extrem leistungsstarken LED-Lichtquelle auf die mit Kunststoff benetzte Bauplattform. So können im Schichtbauverfahren hochpräzise und komplexe Bauteile generiert werden. Das generativ gefertigte Arbeitsmodell zeichnet sich dadurch aus, dass es bereits eine Aussparung für ein Implantatanalog enthält. Ein geeignetes Laboranalog kann dann mit einem speziellen Werkzeug in das Arbeitsmodell eingebracht werden und rastet dort mit einem hörbaren „Klick“ lagestabil ein.

Verklebung und Verblendung

Für die extraorale Verklebung wurden zunächst die Titanbasis in das Arbeitsmodell eingeschraubt, die Retentionsfläche der Titanbasis und die Innenflächen des Zirkonoxidaufbaus wurden sandgestrahlt (Aluminiumoxid 50 µm/1 bar). Anschließend wurden die Klebeflächen mit einem geeigneten Primer (Monobond Plus, Ivoclar Vivadent, Schaan, Liechtenstein) für 60 Sekunden konditioniert. Die Komponenten wurden dann mit einem selbsthärtenden Befestigungskomposit (Multilink Hybrid Abutment, Ivoclar Vivadent, Schaan, Liechtenstein) zusammengefügt. Dabei ist zu beachten, dass die Verarbeitungszeit des Befestigungsmaterials vergleichsweise kurz ist. Die Komponenten müssen also gut vorbereitet sein, damit sie sich rasch zusammenfügen lassen. Für den Klebeprozess hat es sich bewährt, die Metallbasis in das Arbeitsmodell einzuschrauben und den Schraubenkanal mit Klebewachs abzudecken. Abschließend wird die Klebefuge ausgearbeitet und poliert (Abb. 9).

Beim Design der teilverblendeten Zirkonoxidgerüste wurde auf eine ausgeprägte anatomisch gestaltete Gerüstform geachtet, um das Risiko technischer Komplikationen (Verblendkeramikfrakturen) zu minimieren. Nachdem das gefräste Zirkonoxid gesintert wurde, konnte das Gerüst auf das zwischenzeitlich fertiggestellte individuelle Abutment aufgepasst und verblendet werden (Abb. 10a und b).

Die individuelle Verblendung des Gerüstes erfolgte mit einer geeigneten Verblendkeramik und Malfarben (Cercon Ceram kiss, Dentsply Sirona Prosthetics, Hanau) mit einer Langzeitabkühlung nach dem keramischen Brand. Auch diese Maßnahme dient zur Reduktion des Risikos von Verblendkeramikfrakturen.

Einprobe und finale Eingliederung

Im nächsten Behandlungstermin wurde zunächst das zweiteilige Implantatabutment eingeschraubt. Nach einer ersten Einprobe der Krone zur Überprüfung der approximalen und okklusalen Kontakte sowie der Farbanpassung konnte das Abutment mit dem systemspezifischen Drehmoment (15 Ncm) definitiv eingegliedert werden (Abb. 11).

Für die definitive Befestigung wurden zunächst die Zementierungsflächen der Krone durch einen Sandstrahlprozess mit feinkörnigem Strahlgut (Aluminiumoxid < 50 µm) und reduziertem Strahldruck (ca. 1 bar) konditioniert. Für die Zementierung wurde ein selbstadhäsives Befestigungsmaterial (Calibra Universal, Dentsply Sirona Restoratives, Konstanz) verwendet. Diese Materialgruppe bietet den Vorteil hoher Retentionskräfte, das Material ist in unterschiedlichen Farben verfügbar und Überschüsse können einfach entfernt werden (Abb. 12).

Zusammenfassung

Die Weiterentwicklungen der IOS haben zu einer praxistauglichen Anwendungsmöglichkeit bei der Herstellung implantatgestützter Versorgungen geführt. Mehrere klinische Studien konnten zumindest für Einzelzahnversorgungen bei der Anwendung von IOS für Implantatabformungen Effizienzvorteile für Praxis und Labor belegen.1–3

Danksagung

Die Autoren danken der Fleming Tec GmbH, Leipzig, für die Unterstützung bei der Durchführung der zahntechnischen Arbeiten.

Autor: Holger Ziebolz, Hanau.

Literatur bei der Redaktion.

Der Artikel ist in DENTALZEITUNG 5/2017 erschienen.