Kieferorthopädie 28.10.2025

Digitale Herstellung von Aufbissschienen: Ein praxisnaher Workflow von Scan bis Druck

share

Mit dem Einzug digitaler Technologien in die Zahnmedizin eröffnet sich eine neue Möglichkeit: die durchgehend digitale Herstellung von Aufbissschienen. Intraoralscanner, CAD/CAM-Software und 3D-Drucker erlauben es, die komplette Prozesskette virtuell abzubilden und zu automatisieren. Neben der deutlichen Zeitersparnis profitieren Behandler/-innen von einer exakten digitalen Dokumentation, Patienten wiederum von einem angenehmeren Workflow ohne Abdrucklöffel und Abformmasse.

Der folgende Beitrag stellt einen praxisnahen digitalen Workflow vor, der in jeder kieferorthopädischen Praxis mit entsprechender Ausstattung umsetzbar ist. Anhand eines schrittweisen Vorgehens wird gezeigt, wie aus einem Intraoralscan eine präzise gefertigte Aufbissschiene entsteht.

Überblick: Der digitale Workflow

Der digitale Herstellungsprozess gliedert sich in fünf Hauptschritte:

- Intraoralscan – Erfassung der Kiefer- und Bisssituation mit einem 3D-Scanner und nach Möglichkeit dreidimensionale Erfassung der Kiefergelenkbewegungen mithilfe digitaler Axiographie.

- Modellerstellung und -bearbeitung – Import, Ausrichtung und Optimierung der Scans in OnyxCeph.

- Digitale Schienenkonstruktion – Virtuelle Gestaltung der Schiene in OnyxCeph.

- Slicing – Vorbereitung der Druckdaten mit der jeweiligen Software des 3D-Druckers.

- 3D-Druck und Nachbearbeitung – Herstellung der Schiene mit einem Resindrucker, Reinigung, Aushärtung und Ausarbeitung.

Jeder dieser Schritte lässt sich separat betrachten, im Praxisalltag aber gehen sie fließend ineinander über.

Schritt 1: Intraoralscan (3Shape TRIOS4) und Kiefergelenkvermessung (Zebris JMA)

Am Beginn jedes digitalen Workflows steht der Intraoralscan. In der Poliklinik für Kieferorthopädie der Goethe-Universität Frankfurt am Main kommt ein 3Shape TRIOS4 Scanner zum Einsatz, gesteuert über die Software 3Shape Unite. Nach dem Anlegen eines neuen Patienten und falls nötig einer Kalibrierung des Scanners werden zunächst beide Kiefer einzeln, anschließend die Bisssituation, nach Möglichkeit mit einem in zentrischer Kondylenposition des Patienten hergestellten Bissregistrats gescannt.

Für ein zuverlässiges Ergebnis wird folgende Scanreihenfolge vom Hersteller empfohlen:

- Oberkiefer: okklusal → vestibulär → palatinal → Gaumen

- Unterkiefer: okklusal → lingual → vestibulär

Besonderes Augenmerk sollte auf die vollständige Erfassung der Raphe palatina mediana im Oberkiefer gelegt werden, da diese für die spätere Modellausrichtung insbesondere im hier verwendeten Programm OnyxCeph hilfreich ist.

Bei der Bissnahme spielt die Reihenfolge (links oder rechts beginnend) keine Rolle – empfehlenswert ist aber, für eine genauere Zuordnung der Zahnbögen bei möglichst wenig Verzerrung den Aufbiss auf beiden Seiten zu erfassen.

Nach dem Abschluss des Scans erfolgt die automatische Nachbearbeitung. Der Export erfolgt patientenbezogen im PLY-Format, das sowohl Geometrie- als auch Farbinformationen enthält.

Zusätzlich zum Intraoralscan sollte die dynamische Vermessung der Kiefergelenkbewegungen z.B. mit dem Jaw Motion Analyzer (Zebris) erfolgen. Hierbei wird der Patient mit einem Gesichtsbogen und einem Unterkiefersensor ausgestattet, die über Ultraschallmarker die Bewegungen des Unterkiefers in Echtzeit erfassen. Nach einer kurzen Kalibrierung führt der Patient standardisierte Bewegungen aus – z.B. Öffnungs- und Schließbewegungen, Protrusion, Laterotrusion sowie die habituelle Bissnahme. Die ermittelten Bewegungsbahnen werden digital aufgezeichnet und mit den intraoral gescannten Modellen fusioniert. Auf diese Weise lässt sich die Okklusion nicht nur statisch, sondern auch dynamisch funktionell darstellen. Für die Schienenerstellung ergibt sich der Vorteil, dass individuelle Gelenkbewegungen berücksichtigt werden können und eine noch präzisere Anpassung an die funktionellen Gegebenheiten des Patienten möglich ist.

Schritt 2: Modellerstellung und -bearbeitung (OnyxCeph)

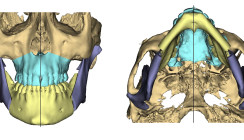

Die exportierten Scans werden in ein Bild-/Datenverarbeitungsprogramm, in diesem Fall in OnyxCeph importiert. Nach dem Anlegen eines neuen Patienten werden die Daten für Oberkiefer, Unterkiefer und Bissrelation geladen und in einer neuen Bildserie zusammengeführt (Abb. 2).

Wichtige Bearbeitungsschritte sind:

- Ausrichtung: Zentrieren in der Frontalebene, Orientierung an der Sutur.

- Reparatur: Automatische und manuelle Fehlerkorrektur. Die Software reduziert Überlagerungen und schließt kleine Löcher im Scan. Dabei ist darauf zu achten, Zahnoberflächen nicht zu verändern, da dies die spätere Passung beeinträchtigen könnte.

- Sockelung: Die Modelle werden entlang der Umschlagfalte beschnitten und in eine standardisierte Sockelform (EU-Standard) eingebettet.

- Segmentierung: Die Zähne werden einzeln voneinander getrennt, um Gingiva und Zahnhartsubstanz differenzieren zu können. Fehlende Zähne werden übersprungen.

Am Ende werden die Modelle gespeichert und können mit aussagekräftigen Kommentaren versehen werden (z.B. „maximale Interkuspidation“ oder „Zentrikrelation“), um in der weiteren Bearbeitung eine klare Zuordnung zu gewährleisten.

Schritt 3: Digitale Schienenkonstruktion (OnyxCeph Lab)

Im nächsten Schritt erfolgt die virtuelle Konstruktion der Aufbissschiene in OnyxCeph Lab. Hierzu werden zunächst die Messdaten der Kiefergelenkanalyse aus dem Zebris JMA importiert, um damit den digitalen Artikulator auf den Patienten individualisieren zu können (Abb. 3).

Die Schiene wird daraufhin in mehreren Teilschritten definiert:

- Grundform: Die Schiene wird auf Basis der segmentierten Kronen erstellt. Parameter wie Dicke (z.B. 2,5 mm), Glättung und Gingivaüberlappung werden individuell festgelegt.

- Randgestaltung: die Software erlaubt es, die Ränder der Schiene durch Setzen neuer Linien flexibel zu verändern (Abb. 4).

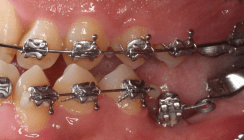

- Verstärkungen und Blöcke: Bei Bedarf können Aufbissblöcke integriert werden, die gezielt Kontakte zu den Gegenzähnen schaffen. Diese lassen sich dreidimensional verschieben und anpassen (Abb. 5).

- Berechnung und Ausblocken: Ein entscheidender Schritt ist die Definition des Abstands zur Zahnoberfläche (z.B. 0,05 mm) und des Ausblockens von Unterschnitten (z.B. 0,5 mm). Diese Parameter beeinflussen Retention und Passung der Schiene erheblich.

Ein hilfreiches Werkzeug ist das digitale Okklusogramm, das die Annäherung von Ober- und Unterkiefer farblich darstellt. Ziel ist eine gleichmäßige Belastung mit ca. 1 mm Einbiss. Auf diese Weise lässt sich die gleichmäßige Abstützung der Schiene bereits virtuell überprüfen. Im Anschluss daran erfolgt der wichtigste Schritt im Zusammenhang mit der digitalen Axiografie: Die Schiene wird mithilfe des Bewegungsmusters des digitalen Artikulators so freigeschliffen, wie es aus den importieren Bewegungsdaten der Kiefergelenkanalyse des Patienten hervorgeht (Abb. 6). Der Vorgang maximiert die Passgenauigkeit in der Bewegung, entfernt dynamische Störkontakte und minimiert dadurch deutlich die Einschleifzeit am Stuhl, die bei einer nach Normwerten gefertigten Schiene erheblich sein kann. Nach diesem Arbeitsschritt wird der dreidimensionale Datensatz der Schiene exportiert und für die Fertigung bereitgestellt.

Schritt 4: Slicing (Asiga Composer)

Damit die Schiene gedruckt werden kann, muss sie in ein druckbares Dateiformat überführt werden. Hierfür dienen sogenannte Slicing Tools, in unserem Fall die Software Asiga Composer (Abb. 7).

Die folgenden Arbeitsschritte sind dabei insbesondere entscheidend:

- Ausrichtung: Die Schiene wird so auf der Bauplattform positioniert, dass die Front zuerst gedruckt wird. Dies reduziert die Gefahr von Verzerrungen. Ein Winkel von ca. 35° hat sich bewährt.

- Supportgenerierung: Automatisch gesetzte Stützstrukturen werden ergänzt, falls rote Markierungen auf kritische Stellen hinweisen. Besonders an dünnen Strukturen sollte manuell nachgearbeitet werden.

- Export: Nach der „Bau“-Funktion wird die Druckdatei gespeichert und der Druckauftrag an den 3D-Drucker gesendet.

Schritt 5: 3D-Druck und Nachbearbeitung (AsigaMax)

Der Druck erfolgt auf einem AsigaMax, einem DLP (Digital Light Processing) Resindrucker. Nach digitaler Übertragung des Datensatzes und Auswahl der Patientendatei beginnt der Druckvorgang. Währenddessen ist auf ausreichende Belüftung des Raums und Schutzausrüstung (Handschuhe, Schutzbrille und Maske) zu achten.

Nach Abschluss des Drucks (Abb. 8) wird die Schiene vorsichtig von der Bauplattform gelöst. Überschüssiges Harz wird in einem Isopropanol-Bad entfernt, anschließend wird die Schiene in einer Cure-Station nachgehärtet. Erst danach erfolgt das Entfernen der Stützstrukturen.

Die Endbearbeitung umfasst das Glätten von Oberflächen, das Polieren sowie gegebenenfalls das Einfügen einer Gravur oder Beschriftung. Damit ist die Schiene einsatzbereit.

Praktische Tipps für den Alltag

- Kalibrierung: Der Scanner sollte regelmäßig kalibriert werden (siehe Herstellerangaben).

- Hygiene: Es empfiehlt sich, den Spiegel im Scanaufsatz nach dem Desinfizieren mit einem trockenen Tuch nachzuwischen und nicht zu berühren, da Schlieren die Bildqualität beeinträchtigen.

- Materialwahl: Spezielle Kunststoffe wie IMPRIMO® LC Splint oder IMPRIMO® LC Splint comfort MSI von Scheu Dental bieten eine hohe Bruchsicherheit und Tragekomfort.

- Fehlerquellen: Häufige Probleme entstehen durch unzureichende Bissregistrate, fehlende Stützstrukturen im Slicer oder unvollständiges Aushärten.

Fazit

Die digitale Herstellung von Aufbissschienen vereint Präzision, Effizienz und Patientenfreundlichkeit. Durch den durchgehenden digitalen Workflow entfällt nicht nur die Abformung, auch die Modellherstellung und manuelle Ausarbeitung werden deutlich reduziert. Der gesamte Prozess lässt sich dokumentieren und bei Bedarf reproduzieren.

Die Zukunft verspricht weitere Verbesserungen: biokompatible Kunststoffe speziell für die Langzeitanwendung, automatisierte CAD-Prozesse und eine noch engere Verzahnung von Praxissoftware und Fertigungstools. Schon heute zeigt sich jedoch, dass die digitale Fertigung nicht nur eine Alternative, sondern zunehmend der neue Standard ist.

Autoren: Dr. Nicolas Plein1, dr. Cedric Thedens1, Lisa Naumann1, Dr. Sarah Bühling1, Univ.-Prof. Dr. Stefan Kopp1 und Priv.-Doz. Dr. Babak Sayahpour1

1 Johann Wolfgang Goethe-Universität Frankfurt am Main, Carolinum Zahnärztliches Universitäts-Institut gGmbH, Poliklinik für Kieferorthopädie, Frankfurt am Main, Hessen, Deutschland