Zahntechnik 14.03.2012

Brückenprothetik im zahnlosen Kiefer

share

Totalprothetik wird allgemein mit herausnehmbaren Kunststoffprothesen assoziiert, und manche Patienten mag es zunächst erschrecken, wenn sie diesen Therapievorschlag bekommen. Dass die Herstellung von Totalprothesen sehr anspruchsvoll ist, findet kaum Beachtung. Dabei ist es ein weiter Weg bis zum funktionell, phonetisch und auch ästhetisch zufriedenstellenden Ergebnis.

In Kombination mit moderner CAD/CAM-Technik kann die Totalprothetik jedoch heute viel mehr bieten und damit auch ein neues, positives Image erhalten – zum Beispiel in Form von direkt implantatverschraubten, bedingt herausnehmbaren Hybridbrücken. Zahntechnisch wie eine Brücke gefertigt, erhält der Patient damit eine Prothetik mit hohem Tragekomfort. Und die Preis-Leistungs-Relation verbessert sich hierbei für alle Beteiligten deutlich.

Fallbeschreibung

Die Patientin stellte sich mit herausnehmbaren Ober- und Unterkiefer-Totalprothesen in der Praxis vor. Dabei hatte ursprünglich ein einzelner verbliebener Zahn, der mit einem Resilienzteleskop versehen war (Cover-Denture-Prothese), der Unterkieferprothese Halt gegeben. Doch dieser war mit fortschreitender Atrophie verloren gegangen (Abb. 1). Die Patientin konnte die Prothese schon durch leichten Zungendruck ausgliedern und fühlte sich dadurch mit ihrer Prothese unsicher. Der Befund zeigte darüber hinaus, dass der Pfeilerzahn insuffizient und nicht mehr erhaltungswürdig war. Nach Zustimmung der Patientin zur Extraktion verschlossen wir das Sekundärteleskop und unterfütterten die Prothese mit weichbleibendem Kunststoff. Die Patientin freute sich, dass sie die Prothese weiter tragen und mit ihr die Praxis verlassen konnte. Nach kurzer Zeit stellte sich die Patientin aber erneut vor: Sie war mit dem Halt der Unterkieferprothese nicht zufrieden. Nach einem eingehenden Informations- und Beratungsgespräch durch das Team aus Zahnarzt und Zahntechniker entschied sich die Patientin zur Anfertigung einer implantatgetragenen Hybridbrücke.

Mit der Indikation „bedingt abnehmbar“ konnten wir den gewünschten sicheren Halt der Arbeit gewährleisten. Auch die halbjährliche Kontrolle der Implantate und die professionelle Reinigung des basalen Anteils der Brücke sind so leicht möglich.

Gerne hätten wir die prothetische Rehabilitation „aus einem Guss“ gefertigt. Dazu haben wir der Patientin auch die Neuanfertigung ihrer gingivagelagerten Oberkiefer-Totalprothese vorgeschlagen. Da sie mit dem guten Halt und der Funktion jedoch zufrieden war, haben wir die alte Prothesenbasis erhalten und nur die Zahnreihe neu ersetzt.

Als Pfeiler wurden nun vier interforaminale Implantate (ICX- TempPlant, Medentis medical, Dernau) mit einheitlichem Durchmesser inseriert (Abb. 2), um die Brücke später direkt darauf zu verschrauben. Nach der offenen Einheilung der Implantate wurde der Unterkiefer nach etwa vier Monaten mit einem okklusal offenen Abdrucklöffel abgeformt (Impregum, 3M ESPE, Seefeld; Abb. 3). Demgemäß haben wir die Laboranaloge sowie die Sulkusformer in den Abdruck integriert (Abb. 4) und das Material für die Zahnfleischmaske eingebracht (Abb. 5). Daran anschließend wurde mit einem Superhartgips das Meistermodell hergestellt (Abb. 6).

Der nun folgende Schritt ist zwingend wichtig, denn dieser ist der Garant für den Erfolg der Arbeit: Um die Genauigkeit der Position der Laboranaloge (Modellsituation) mit denen der Implantate (Mundsituation) vergleichen zu können, stellten wir einen Transferschlüssel für einen Präzisions-Check her (Abb. 7 und 8). Dieser okklusal offene Schlüssel wurde im Mund über die Sulkusformer einprobiert (Abb. 9) und hätte etwaige Abweichungen sofort erkennen lassen (Abb. 10). Erst nach der Bestätigung der Passgenauigkeit durch den Behandler setzten wir die Arbeit an diesem Patientenfall fort. Zunächst wurde dazu die Oberkiefer- und Unterkiefer-Prothese in transparentem PMMA-Kunststoff (Anaxdent, Stuttgart) dupliziert. Nach Entformung und Versäuberung erfolgte eine Einprobe im Mund der Patientin (Abb. 11 und 12). Da die Bisslage aus den vorhandenen Prothesen übernommen wurde, musste diese nicht neu definiert werden. So diente uns das OK-Duplikat als antagonistischer Kiefer und das UK-Duplikat zunächst als „Mock-up“ für die Anfertigung der Hybridbrücken-Implantatsuprastruktur.

Die Hybridbrücke fertigten wir über den Compartis Scan& Design-Service (DeguDent, Hanau, und DENTSPLY Friadent, Mannheim) an. Wir ließen von dort das Modell sowie unser Mock-up abholen und erhielten nach etwa 24 Stunden per E-Mail einen dreidimensionalen Vorschlag für das Brückendesign. Diesen begutachteten wir mithilfe einer speziellen „Viewer-Software“ aus verschiedenen 3-D-Perspektiven. Da der Brückenradius analog zu unserem Mock-up gestaltet wurde und wir auch mit der basalen Gestaltung sofort einverstanden waren, gaben wir diesen Vorschlag ohne Änderungswünsche frei. Etwa sechs Tage später hielten wir die fertige Arbeit (Marke: ISUS by Compartis) in unseren Händen (Abb. 13).

Nun stand die Kontrolle der Passgenauigkeit an, die wir mit dem Sheffield-Test durchführten. Dazu wurde die Brücke fest mit den Implantaten gefügt und ein Brückenpfeiler auf einem endständigen Implantat verschraubt.

Das Ergebnis: ein spannungsfreier, unveränderter Sitz der Brücke auf allen vier Implantaten (Abb. 14 und 15). Als sinnvoller Arbeitsschritt im Sinne einer Qualitätssicherung schloss sich die Prüfung des spannungsfreien Sitzes der Brücke im Mund an (Abb. 16). Die Komplettierung des Gerüstes begannen wir mit dem Einartikulieren des OK- und UK-Prothesenduplikats. Auf dem isolierten Meistermodell wurden dann die Hybridbrücke mit den Laboranalogen verschraubt und die Kunststoffzähne exakt nach der Vorlage des UK-Prothesenduplikats aufgestellt. Da die Suprastruktur dem Kieferkamm in leicht nach oral versetzter Position folgte (Abb. 17), hatten wir vestibulär ausreichend Platz für die Zahnaufstellung und konnten die Rot-Weiß-Ästhetik analog zur bisherigen Situation gestalten.

Basal führten wir die Prothesenbasis im Bereich der Implantate ohne Gingivakontakt aus. Zur Unterstützung der Mund- und Prothesenhygiene modellierten wir dort jeweils mesial und distal Führungskanäle. So kann die Patientin die Interdentalbürste eng an den Implantaten entlangführen (Abb. 18).

Nachdem auch die rote Ästhetik ausmodelliert war, wurde die Arbeit mit PMMA-Kunststoff fertiggestellt. Die hierzu anfallenden Arbeitsschritte entsprachen dem zahntechnisch üblichen Vorgehen.

Bei der Fertigstellung der Arbeit legten wir großen Wert auf die Imitation der Zahnfleischfarbe, um das natürliche Aussehen der Prothese so optimal wie möglich zu gestalten. Mit einem Komposit für die Individualisierung (Gradia Gum, GC, Bad Homburg) gestalteten wir die Umgebung des marginalen Zahnfleisches in einem hellen, nach basal mit einem kräftigeren Rot. Durch die Lichtbrechung im Kunststoff erhielt die Prothese ein natürliches Aussehen (Abb. 19).

Diskussion

Im Gespräch über die Neuanfertigung der Unterkieferprothese legte die Patientin großen Wert auf eine dauerhaft gute Verankerung. Auf dem stark atrophierten Kiefer war dies nur durch die Integration von Verankerungselementen darstellbar. Letztlich entschied sie sich für eine implantatgetragene, bedingt herausnehmbare Hybridbrücke.

Aufgrund des Knochenangebotes, des Umfangs der Rehabilitation (35 bis 45 mit Anhängern auf 36 und 46) und des verwendeten Werkstoffes (CoCr-Dentallegierung) war für die Befestigung die Insertion von vier Implantaten ausreichend. Posteriore Brückenanhänger gestalten wir immer nur in halber Molarenbreite. Größer extendierende Anhänger sind kontraindiziert, denn die einwirkenden Hebelkräfte belasten die Brückenstruktur und die Implantate zu stark.

Für die Herstellung der Brückenstruktur arbeiteten wir mit einem externen Partner zusammen (Compartis Scan&Design-Service, DeguDent, Hanau, und DENTSPLY Friadent, Mannheim). Dieser übernahm den Modellscan, Scan der Prothese, das Brückendesign und die Fertigung; so reduzieren wir unsere Arbeitsschritte und nutzen gleichzeitig das Know-how eines auf diesem Gebiet langjährig tätigen Anbieters. Die ein- gesetzten hochwertigen CAD/ CAM-Komponenten, wie Industriescanner oder vollautomatisierte CNC-Fertigungseinheiten, sichern die Lieferung von im µm-Bereich passgenauen Suprastrukturen. Das Vorgehen führt nicht zuletzt in einer überschaubaren Zeit zur fertigen Rehabilitation und damit zum Behandlungsabschluss – im vorliegenden Falle etwa viereinhalb Monate ab Extraktion des einzigen verbliebenen Pfeilerzahnes. Für die Patientin war dies ein starkes Argument für die gewählte Versorgung.

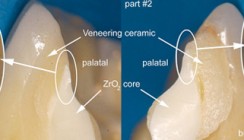

Die Alternative wäre eine festsitzende Brücke gewesen. Hierzu hätten die Implantate zunächst mit präfabrizierten oder patientenindividuellen Abutments aus Zirkonoxid beziehungsweise Titan ergänzt werden müssen, um die Brücke darauf zu verkleben. Dazu hätten zwei Implantate mehr inseriert werden müssen, was diese Rehabilitation gegenüber der beschriebenen Variante für die Patientin zusätzlich verteuert hätte.

Noch ein Wort zur Qualitätssicherung: Wir arbeiten bei jeder implantatprothetischen Rehabilitation mit einem Transferschlüssel. Damit vergleichen wir bereits zu Beginn der Arbeit die Genauigkeit der Modellsituation mit der Mundsituation. Eine Abweichung weist dann auf einen Fehler bei Abformung oder Modellherstellung, der in Zusammenarbeit mit dem Behandler ermittelt und korrigiert wird. Je nach den verwendeten Implantaten muss der Schlüssel neben der radialen gegebenenfalls auch die horizontale Genauigkeit abbilden.

Die Mund- und Prothesenbeziehungsweise Brückenhygiene ist für eine implantatgetragene Rehabilitation besonders wichtig – insbesondere dann, wenn es sich um eine bedingt herausnehmbare Arbeit handelt. Dies haben wir bei der Planung und Fertigstellung unserer hier beschriebenen Anfertigung berücksichtigt, sodass die Patientin mit ihrer täglichen Reinigung zur Langlebigkeit dieser Rehabilitation beiträgt.

Schlussfolgerung

Dem Wunsch der Patientin nach festsitzendem Zahnersatz konnten wir mit der hier vorgestellten Rehabilitation entsprechen. In zahntechnischer Terminologie müssen wir sie aber als bedingt herausnehmbare Versorgung bezeichnen. Die als Brücke gestaltete Suprastruktur (mit Retentionen für Kunststoffzähne) wurde direkt mit den Implantaten verschraubt und lässt sich bei Kontrolluntersuchungen durch den Zahnarzt abnehmen.

Durch die Kombination unserer laboreigenen Zahntechnik mit der Leistung eines externen Netzwerkservices verkürzen wir Arbeitsprozesse. Auch bieten wir damit hochwertige Rehabilitationen in unterschiedlichen Preis-Leistungs-Relationen an. Unsere konventionellen Abläufe sind die Basis dieser Zusammenarbeit, sodass wir ohne zusätzlichen Lernaufwand die aktuellen CAD/CAM-Techniken nutzen. Hardware-Investitionen sowie Softwarekosten und Softwarelizenzen fallen nicht an: Hierdurch erzielen wir die nötige Wirtschaftlichkeit für unsere Angebote an den Patienten.

Die ökonomische Herstellung der hier dargestellten „Preiswerten“ Arbeit entstand auch durch Einbeziehung der kaufunktional einwandfreien bestehenden Prothesen, da wir die Bisslage und die Zahnstellung ohne Änderungen übernehmen konnten. Die von uns angefertigte Unterkiefer-Hybrid-brücke entsprach damit dem Zahnbild der bisherigen UK-Arbeit der Patientin. Dass sie mit einer unveränderten Physionomie die Praxis verlassen konnte, brachte uns ein besonderes Kompliment ein (Abb. 20).

Danksagung:

ZTM Philipp von der Osten und sein Team bedanken sich für die gute Zusammenarbeit bei Dr. Bernhard Saneke, DentalPlus Droege und Saneke Partnerschaftsgesellschaft (Wiesbaden) sowie dem Team der DentalPlus Lab AG.