Zahntechnik 21.02.2011

Konometrie: Rationelle Fertigung von Konuskronen

Konuskronen sind Halte- und Stützelemente für partielle Prothesen und abnehmbare Brücken. Bei einem hohen Maße an technischer Genauigkeit bieten sie die Möglichkeit einer rationellen Herstellung. Sie vermeiden Zahn- und Prothesenbeweglichkeit, halten mit vorgegebener Haftkraft, sind abriebfest, finden ihre Lage von selbst, haben die beste Mundhygiene und beschleunigen die Inkorporation. Im Labor sind sie rationell und fehlerfrei herstellbar. Aber: Qualitätsmerkmale können nur mit theoretischen Vorkenntnissen erreicht werden.

Im Lückengebiss ist das Behandlungskonzept im Wesentlichen von dem Gedanken getragen, fehlende Gewebsteile in ihrer Form und Funktion durch prothetische Konstruktionen wiederherzustellen. Ein Großteil kaufunktioneller Beanspruchung soll auf die parodontalen Stützgewebe übertragen werden. Die Suprakonstruktion wird in diesem Behandlungskonzept möglichst starr mit dem Restgebiss zu einer funktionellen Einheit verbunden. Diese restaurative Behandlungsmethode hat ein normales, störungsfreies Kausystem als biologischen Funktionskreis zum Ziel. Nicht jeder Zahnersatz kann die physiologischen Verhältnisse des vormaligen vollbezahnten Kausystems wiederherstellen. Oftmals trägt er sogar wesentlich zur Gebissdestruktion bei. Ursachen sind die erhöhte Prothesendynamik, d.h. Eigenbeweglichkeit unter der Kaufunktion sowie die fehlerhafte Statik. Nur mit sorgfältig durchdachten Suprakonstruktionen lässt sich die Funktion wiederherstellen und die restlichen Pfeilerzähne auf lange Sicht erhalte. Von Bedeutung sind die rasche Inkorporation und die Zufriedenheit des Patienten bis hin zu seinem Selbstwertgefühl infolge des absolut festen Sitzes der Restauration, selbst bei nur noch wenigen Restpfeilern. Eine ganz wesentliche Aufgabe der starr abgestützten Suprakonstruktion besteht darin, der Kaumuskulatur ein konstantes, mechanisch festes Okklusionsfeld entgegen wirken zu lassen. Nur dadurch ist eine isometrische Kaumuskelaktivität möglich. Bewegliche Halte- und Stützelemente verstärken die funktionellen Erschütterungen der Prothesendynamik und bewegen die Pfeilerzähne stärker als es im vollbezahnten Gebiss möglich ist. Um langfristig Fehlbelastungen der Stützgewebe auszuschließen, werden heute fast ausschließlich starre Verankerungen von abnehmbaren Sattelbrücken und Teilprothesen jeder Konstruktionsart bevorzugt. Der Prototyp des starren Verbindungselementes ist die Konuskrone. Theoretische Analysen und die Ergebnis elektronisch-messtechnischer Untersuchungen über den physiologischen Mechanismus der Stützgewebe führten zu ihrer Begründung. Diese wurde unterstützt durch die jahrzehntelange klinische Beobachtung. Die starre Verbindung fortlaufend geführten Suprakonstruktionen mittels Konuskronen unterscheidet sich von der primären Verblockung, z.B. von festem Brückenzahnersatz, nur dadurch, dass sie zum Zwecke der Oral- und Parodontalhygiene abgenommen werden können. Nach der Eingliederung verbinden die Suprakronen alle Pfeiler in gleicher Weise körperlich fest und völlig starr. Funktionell kann somit zwischen primärer und sekundärer Verblockung nicht unterschieden werden. Bei der heute gängigen passgenauen Fertigung der Suprakonstruktion wirkt das Prothesengerüst oder die Suprakonstruktion wie eine zementierte Brücke. Aus Gründen der Parodontalhygiene werden primäre Konuskronen grundsätzlich nicht miteinander verbunden. An allen sekundär verblockten Konuskronen-Verbänden gilt das gleiche statische Prinzip eines Kronenblockes mit einer hohen Widerstandskraft und der stark eingeschränkten Beweglichkeit. Unabhängig von der Art und Stärke der Beanspruchung werden alle Pfeilergewebe gleichzeitig und gleichförmig belastet. Mit diesem Behandlungskonzept wird beabsichtigt, einzelne Pfeilerzähne, aber auch ganze Restzahngruppen des Lückengebisses unter einem starren kontinuierlichen Okklusionsfeld zu integrieren. Die okklusal traumatische Pfeilerlockerung ist damit ausgeschlossen und die Kaukraft verteilt sich gleichmäßig auf alle Stützgewebsanteile. Gleichzeitig aber erhält der Patient das sichere Gefühl der absolut festen eigenen Zähne. Es kommt zur raschen Inkorporation und Eingewöhnung selbst umfangreicher Vollrestaurationen. Ein wesentlicher Vorteil der Konuskrone aber ist, im Gegensatz zu den meisten Spezialankern der Halte- und Stützelemente, seine einfache Überschaubarkeit, die jedem technischen Konus innewohnt. Sie ist darum auch übersichtlich und ebenso rationell herstellbar.

Die Konusform

Die technische Grundform der Konuskrone ist der Kegelstumpf. Seine Grundfläche entspricht dem parodontal-marginalen Wurzelquerschnitt des Pfeilerzahnes. Man erkennt den planen Kegelmantel als vertikale, kontinuierliche Haftfläche und seine Okklusalfläche. Als lösbare Passung ist die Konuskrone zweiteilig: die zementierte Innenkrone und die formidentische Suprakrone. Bezüglich der Formgenauigkeit ist ein Konus weniger kritisch als ein Zylinderteleskop. Beim Zylinderteleskop treten alle Flächen in Reibung, auch dann schon, wenn die Außenkrone ihre endgültige Lage noch keineswegs eingenommen hat. Beim Konus dagegen findet die Berührung erst in der endgültigen Passlage statt. Durch die Anordnung der Schrägflächen ergeben sich gleich mehrere Vorteile: Die Suprakonstruktion findet ihre endgültige Passungslage praktisch von selbst, was wesentlich zur störungsfreien und leichten Handhabung durch insbesondere ältere Patienten beiträgt. Schließlich sind Konuskronen dadurch nahezu abriebfest, wodurch die Passung und damit die Haftkraft für eine beliebig lange Tragedauer konstant bleiben.

Seitenanfang

Der Konuswinkel und das Konometer

In gedanklicher Fortsetzung seiner Flächen lässt sich jeder Konus zu seinem ursprünglichen Kegel ergänzen, in dessen Spitze der sog. Kegelwinkel liegt. Dieser Winkel wird beim rotationssymmetrischen, technischen Konus durch die Zentralachse halbiert. Der halbe Kegelwinkel wird in der Verfahrenstechnik als Konuswinkel bezeichnet und ist identisch mit dem Winkel, der sich ergibt, wenn man an die tiefste marginale Stelle eines Konus einen exakt vertikal ausgerichteten Stift von z.B. eines Parallelometers ansetzt. Der Konuswinkel ist damit definiert als der Bearbeitungswinkel, d.h. der Winkel, zwischen der senkrechten Parallelometerachse und jeder Außenlinie des Konus (Titelbild). Der Konuswinkel beträgt stets den halben Betrag des vollen Kegelwinkels. Diese Unterscheidung ist besonders wichtig für die rationelle Bearbeitungstechnik im Labor.

Das Konometer ist ein Winkelmessgerät, das in nahezu alle gebräuchlichen Parallelometer an Stelle des Parallelometerstiftes eingespannt werden kann. Auf seiner Messplatte ist eine in Winkelgrade unterteilte Skala eingraviert. An seinem unteren Ende ist eine Futteralhülse drehbar gelagert, in die wahlweise ein Messstift oder ein Bearbeitungsmesser eingeschraubt werden kann. In seiner Nullstellung wirkt das Konometer wie das Parallelometer zur Kontrolle einer gemeinsamen Einschubrichtung und beschreibt dann reine Zylinderbahnen. Die kontinuierlich einstellbare Winkelstellung ermöglicht jede zur Zentralachse geneigte Fläche unter mechanischer Führung zu umfahren, wobei die genaue Winkelvorgabe konstant beibehalten wird. Zusammen mit der Verschiebung des Parallelometerarmes erlaubt die axiale Drehung des Futterals bei gleichzeitiger Winkeleinstellung des Zeigers, dass jede beliebige Grundfläche des Pfeilerzahnes allseitig umzeichnet werden kann. Das Konometer wurde ursprünglich entwickelt, um eine übersichtliche und bei großer Genauigkeit rasch durchführbare Winkeleinstellung und Vermessung an jedem Pfeiler eines Modells durchführen zu können (Titelbild). Pfeilerzähne sind – ausgenommen Implantate – fast niemals rotationssymmetrisch und können somit auch nicht unter einer konstanten Winkelvorgabe umfahren werden, wie z.B. mit der auf einen Festwinkel eingestellten Fräse einer Fräsmaschine, wenn man nicht einen unnötig verdickten Primärkonus erhalten will. In der modernen Restaurationstechnik wird die verblendete Konuskrone uneingeschränkt angewandt unter der Voraussetzung einer allseitig geringen Schichtstärke, in der Mindestausflussstärke der Legierung. Hierbei wird der Pfeilerstumpf nicht zum technischen Konus ergänzt, sondern insbesondere seine labiale Umfassung nur folienartig mit der inneren Konuskrone bedeckt. Um hierbei einen konstanten Konushaftwinkel vorgeben zu können, müssen an einem Pfeilerstumpf verschiedene Winkeleinstellungen verwendet werden. Hierfür ist das Konometer besonders geeignet.

Zentrieren des Arbeitsmodells

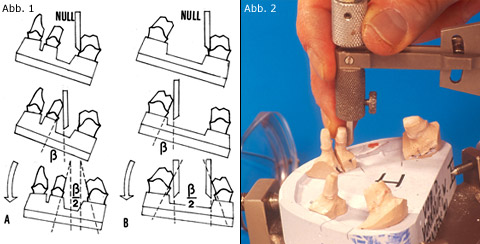

Nach der Kontrolle der Präparationsgrenze an jedem Modellstumpf beginnt die Konometrie mit dem Festlegen der zentralen Einschubrichtung (Abb. 1). Bei Konusmodellen mit schon einpräparierter zentraler Einschubrichtung und horizontalem Trimmen der Sockelbasis ist für die Festlegung im Arbeitsparallelometer keine weitere Maßnahme erforderlich. Ein Vorteil der abnehmbaren Brücke mit Konuskronen ist bekanntlich die Einbeziehung von divergent stehenden Pfeilerzähnen, bei denen die exakte Einschubrichtung durch die Konusflächen erreicht wird, sodass die Gefahr einer Pulpenschädigung durch scharfe Nachpräparation, einschließlich der Patientenbelastung entfällt. Dies ist aber auch nur in gewissen Grenzen möglich. Durch systematisches Vorgehen kann aber an jedem Modell mit gegeneinander gekippt stehenden Pfeilerzähnen die mittlere Einschubrichtung über alle Achsendivergenzen ermittelt und eingestellt werden:

- Konometerschneide in Nullstellung. In der Modelldraufsicht erkennt man einen Pfeiler, der am weitesten von einer gemeinsamen Achsenstellung abweicht: Modelltisch lösen, Pfeiler voll tangieren und Modelltisch wieder feststellen.

- Bei Umfahren aller Zähne mit dem Stift in Nullstellung findet sich der größte Negativwinkel: Winkel an der Skala ablesen und halbieren.

- Modelltisch lösen und diesen Pfeiler bei halbem Winkel tangieren, Tisch wieder feststellen.

- Nach nochmaligem Umfahren des Modelles mit dem Parallelstift zeigt der Ausgangswinkel jetzt den halben Unterschnittswinkel, während alle anderen Negativwinkel kleiner sind.

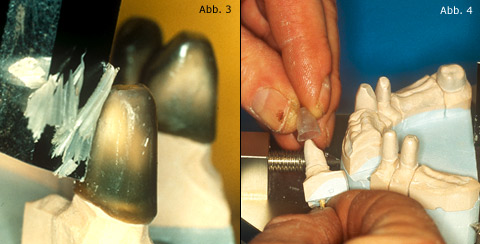

Das Modellzentrieren wird in zwei Ebenen ausgeführt: Sagittalebene, d.h. in seitlicher Ansicht und in der Frontalebene, d. h. von vorne (Abb. 2).

Abb. 1 Zentrieren eines Arbeitsmodells mit gekippten Pfeilern mittels des auf Null gestellten Schneidestiftes des Konometers. A: 1. Tangieren der Kippseite, 2. Messen des größten Unterschnittwinkels und 3. seine Halbierung. B: Wiederholung des Vorganges in der Sagitalebene. Abb. 2 Zentrierphase A1 an einem Arbeitsmodell mit fünf Konuspfeilern als erster Schritt der praktischen Konometrie.

Mit diesem einfachen Ablauf, der ähnlich aus der Modellguss-Klammertechnik bekannt ist, erhält man den kleinstmöglichen Negativwinkel, der – wie anschließend gezeigt wird – beim Schneiden der Konusoberfläche kompensiert wird, ohne dass eine Nachpräparation mit der Gefahr der Pulpenirritation erforderlich ist. Zwei Ziele sollen dabei erreicht werden:

- Alle Konusoberflächen liegen innerhalb der gemeinsamen Einschubrichtung und damit für die Zahnhaltegewebe in einer gemeinsamen Abzugsrichtung.

- Alle Innenkronen erhalten die gleiche Mindestschichtstärke.

Bei leicht protrudierten Frontzähnen muss allerdings vermieden werden, den Innenkonus am Rande stark auszubauen. Dadurch würde die Ästhetik der Verblendungen gestört werden. Deswegen gilt für diese Fälle die Ausnahmeregelung: Gekippte Frontzähne bestimmen mit ihren Labialflächen stets die zentrale Einschubrichtung. Mit diesem Verfahren kann die Konuskrone im sichtbaren Bereich immer in der mindest erforderlichen Materialstärke ausgeführt werden. Die unter allen Doppelkronen hervortretenden Merkmale der Konuskrone – schlanke, nach okklusal sich verjüngende Form, Ausnützung der Konustoleranz bezüglich der Passgenauigkeit, geringe Materialstärke und zeitlich rationelle Herstellung – sind bei richtiger Anwendung der Konometrie leicht durchführbar.

Seitenanfang

Die Schneidetechnik

Die Kriterien der Präzisionsherstellung führten ursprünglich in der Entwicklung der Konuskrone zum Verlassen des rotierenden Fräsinstrumentes im Werkstoff Wachs. Umfangreiche Untersuchungen hatten ergeben, dass die Planität, geradlinige Oberfläche mit Mindestrautiefe und geringster Welligkeit nur durch Zug einer Schneide in Wachs erreicht werden kann. Eine variable Winkelvorgabe auf beliebigen klinischen Modellen in der Technik der diametralen Konometrie ist ebenfalls nur auf diesem Wege rationell bei größter Genauigkeit möglich. Jedes Arbeitsparallelometer erlaubt das Nachfahren jeder Bewegungsbahn unter Führung in der Horizontalebene. Es konnte nachgewiesen werden, dass mithilfe des Schneidmessers eine tangentiale Schnittführung sofort erreicht werden kann (Abb. 3). Hierbei hat sich die Methode, jede der vier Flächen einer Innenkrone bis zum Durchscheinen der Führungsfolie getrennt zu schneiden, sehr bewährt.

Abb. 3 Die Schneidetechnik: Durch Ziehen einer Schneide auf der Oberfläche des Wachsrohlings unter Führung einer ADAPTA Tiefziehfolie ergibt sich eine plane und extrem glatte Fläche unter der am Konometer eingestellten Winkelvorgabe. Abb. 4 ADAPTA Tiefziehkappe als bewährte Führungsschicht für das Schneiden in Wachs mit der Sicherheitsschichtstärke von 0,4 mm.

Die Führungsfolie

Während des Schneidens der Konusoberflächen soll also unter vorgegebenem Winkel und der Planität eine Mindestschichtstärke eingehalten werden. Dieses Ziel ist in einer Kappe aus Wachs natürlich nicht zu erreichen. Teil der rationellen Verfahrenstechnik Konuskrone ist deswegen die sog. Führungsfolie aus Kunststoff bis zu deren Oberfläche das grob aufgetragene Gusswachs geschnitten werden kann. Die Folie führt dabei die Schneide stets an irgendeiner Stelle. Hierfür hat sich seit Jahrzehnten die ADAPTA Thermoplastfolie bewährt (Abb. 4). Um eine besonders gute Genauigkeit am Kronenrand zu erreichen, lässt man die Folie etwa 2 mm oberhalb der Präparationsgrenze enden und modelliert diesen Rand mit Randwachs nach. Die Passgenauigkeit hängt natürlich wie bei allen anderen Gussverfahren von der Oberflächengüte des Modellstumpfes ab. Es wird deshalb empfohlen bis vor dem Einbetten die Unterziehfolie zu verwenden. Die Führungsfolie selbst hat nach dem Tiefziehen und bei normalem Gebrauch eine gemessene mittlere Schichtstärke von < 0,4 mm.

Seitenanfang

Praktische Konometrie

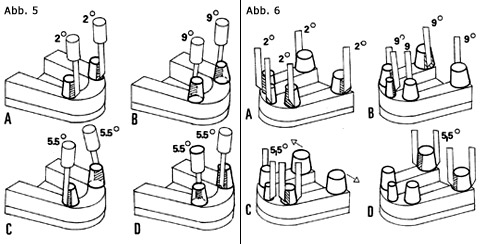

Durch Umfahren der Wachsrohlinge auf dem Konusmodell mit dem Schneidemesser erhält man rasch vollkommen plane Flächen, die unter dem eingestellten Winkel gegen die Zentralachse geneigt sind (Abb. 5). Die Schneidetechnik hat, wie verfahrenstechnische Vergleiche ergeben haben, gegenüber der Frästechnik gewisse Vorteile: der Zeitfaktor, die Schneide muss nicht gereinigt werden, und es entstehen keine sog. Rattermarken. Der erste Arbeitsschritt der Konometrie besteht, wie beschrieben, darin, die für das Konusmodell günstigste Einschubrichtung festzulegen.

Die Rekonstruktion eines Zylinderteleskopes über der Basis eines gekippten Pfeiler ergäbe ein unbrauchbares massives Konstrukt. Stattdessen lässt sich die Kippfläche des Pfeilers mit einem kleinen Toleranzwinkel von 0,5° bis 1° leicht bearbeiten, während seine Gegenseite den analogen Kompensationswinkel des gewählten Konuswinkels, mithin den Kegelwinkel erhält. Es gilt der Leitsatz der Konometrie: Die halbe Summe des Kegelwinkels, den Konuswinkel oder die Summe zweier gegenüberliegender Konuswinkel ergibt den Kegelwinkel (Abb. 5).

Für den Gebrauchs-Haftwinkel von 6° eines Universalankers gilt: 6° + 6° = 12°; 12°/2 = 6°. Sind zwei Pfeiler gegen einander gekippt, so soll zwischen beiden Kompensationsflächen Parallelität vermieden werden, da diese zwischen der Mund- und Modellsituation abweichen kann. Ist eine Innenkrone intraoral nur weniger als 0,1° gegenüber seiner Modellage geneigt, so kann daraus eine Spannung beim Eingliedern der Suprakonstruktion resultieren. Man nützt deswegen die Konustoleranz aus und fertigt als Pfeiler derart, dass jede Fläche gegen die zentrale Einschubrichtung geneigt ist. Ist dagegen ein Pfeiler diagonal gekippt, so wird die Einstellung an den unter sich gehenden Stumpfflächen jeweils mindestens 1° und die analogen Gegenflächen mit dem Kompensationswinkel von z.B. 11° vorgegeben. Eine häufige Pfeileranordnung, gleichwohl bei Implantaten wie auch bei Modellstümpfen von vitalen Pfeilern, findet sich in der Zweipfeilersituation im Unterkiefer. Diese ist in der Abb. 5 schematisch dargestellt. Man beginnt immer mit den Labialflächen, die einen vergleichsweise kleinen Toleranzwinkel erhalten, um im sichtbaren Bereich die Kronenränder nicht auftragen zu müssen. Der große Kompensationswinkel wird stets lingual gelegt. Die Approximalflächen erhalten den, je nach Verwendung, zugehörigen Ergänzungswinkel.

Abb. 5 Rationelle Konusmodellation in der häufigen Zweipfeilersituation im Unterkiefer. A: Labialflächen in dünner Schichtstärke mit 2° Toleranzwinkel, B: Konterwinkel mit 9°, C: Bukkalflächen und D: Lingualflächen mit 5,5°. Abb. 6 Konometrie mit unterschiedlicher Winkeleinstellung für fünf Pfeiler mit den Kriterien: Frontzahnpfeiler, der die Einschubrichtung bestimmt und nach bukkal gekippte Molaren. A: Toleranzbereich, B: Konterwinkel, C und D: Approximalflächen.

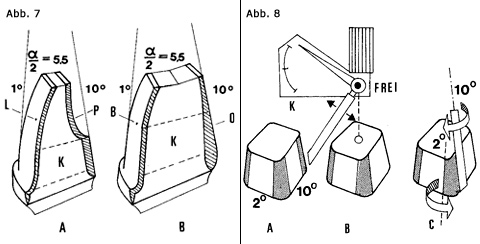

Der rationelle Ablauf der Konometrie besteht immer darin, dass die unterschiedlichen Winkel nur einmal für alle Pfeiler gleichzeitig eingestellt werden, wie es schematisch am Beispiel einer Abstützung auf fünf Pfeilern in der Abb. 6 gezeigt wird. Nach verfahrenstechnischen Serienuntersuchungen reicht dieses Vorgehen der Konometrie zur rationellen Fertigung von passgenauen Konuskronen mit definierter Haftung aus. Als wichtig erscheint schließlich noch das neuere Ergebnis, wonach die Größe der Haftfläche im Vergleich zum Konuswinkel für die Haftkraft nur eine geringe Bedeutung hat. Die Innenkrone wird deswegen nicht mehr in rotationssymmetrischer Konusform, sondern als Verkleidung der Präparationsform gesehen. Nur im marginalen Drittel wird der gewünschte Konuswinkel diametral eingestellt. Dadurch erhält man immer genügend Raum für die ästhetische Wirkung der Suprakrone (Abb. 7).

Ein besonders wichtiger Arbeitsschritt der diametralen Konometrie ist das Schlichten bzw. Anpassen von Haftflächen unterschiedlicher Winkelvorgabe in ihrem Berührungsbereich. Hierzu wird nach Fertigstellung der Haftflächen aller Pfeiler eines Modelles die Arretierung der Winkeleinstellung des Schneidemessers gelöst. Die frei schwenkbare, aber maschinell geführte Schneide gleitet jetzt von der Fläche des großen Winkels zum kleinen, um dort abzuheben (Abb. 8). Dieser Vorgang wird an allen Pfeilern wiederholt.

Abb. 7 Um für die ästhetische Wirkung der Suprakronen ausreichend Raum zu erhalten, werden Primärkronen im späteren Verblendbereich nur in der Schichtstärke der Führungsfolie gefertigt. Der Konuswinkel besteht im unteren Drittel. Abb. 8 Schlichtung der Übergangskanten unterschiedlich gewinkelter Haftflächen. Die frei bewegliche Schneide des Konometers gleitet immer vom großen zum kleinen Winkel, um Unterschneiden des Wachses zu vermeiden. A: Prüfen der Winkelvorgabe, B: Entarretierung der Schneide, C: Schlichten.

Seitenanfang

Die Winkelgenauigkeit

Für Labor und Praxis ist es von hohem Wert, Konuskronen in ihrer Endpassung mit exakt definierter Haftkraft als Universalanker in der Größenordnung von 6 N (600 p) bei einem Konuswinkel von 6° zu erhalten. Bekanntlich hängt auch das Vertrauen des Patienten wesentlich von der initialen Passung und Haftung, d.h. von der fehlerfreien technischen Verwendbarkeit ab. So zeigten frühere Ergebnisse, dass Flächengröße, Oberflächenbeschaffenheit, E-Modul der Legierung und Feuchtigkeit im Vergleich zur Winkelgenauigkeit eine nur untergeordnete Rolle für die reproduzierbare Haftkraft spielen. Der Konuswinkel ist die einzige und wichtige Größe, sobald nach Einhalten aller untersuchten und erprobten Arbeitsschritte und Werkstoffdaten die Haftkraft in allen erneuten Restaurationsfällen vorgegeben wird. Für das Labor ist es besonders wichtig, nach Fertigstellung einer jeden Versorgung weder eine zu hohe noch eine zu niedere Haftkraft vorgegeben zu haben. So fragt man sich, wie genau muss der Konuswinkel eingestellt und abgelesen werden können.

Nach verschiedenen Untersuchungen ergab sich, dass die Haftkraftmittelwerte bei einer Skalenunterteilung von 0,5° mit der Möglichkeit eines Schätzwertes von 0,1° bei paralaxer freier Einstellung, die Ergebnisse sich nur geringfügig, innerhalb der Wahrnehmungsunterscheidung des Patienten unterscheiden. Bei Einhaltung dieser Winkelgenauigkeit kann somit die Vorgabe der Haftkraft als konstant bezeichnet werden.

In umfangreichen Serienuntersuchungen konnte auch gefunden werden, dass sich bei der Winkelgenauigkeit von 0,5° beliebig wiederholt Konuskronen mit nahezu gleicher Haftkraft fertigen lassen. Anhand der errechneten Standardabweichung der gemessenen Haftkraftwerte und dem mittleren Fehler des Mittelwertes kann dieses Ergebnis leicht bestätigt werden. Daraus kann aber auch umgekehrt abgeleitet werden, dass mit herkömmlichen Winkelmessgeräten und Winkeleinstellvorrichtungen an Fräsmaschinen grober Skalierung, die im Patientenfall erforderliche Genauigkeit der Haftkraft nicht erreicht werden kann. Einer der Vorteile der Konushaftung ist es aber gerade, unkontrolliertes Nacharbeiten zu vermeiden.

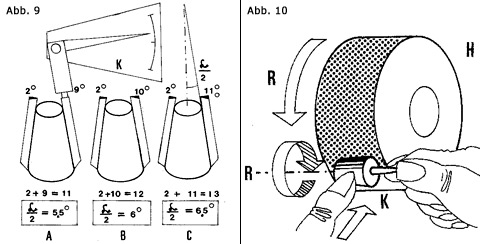

Winkelvariation nach Vorgabe durch den Zahnarzt

Der labortechnischen Fertigung von Konuskronen ist ein längerer präprothetischer Behandlungsprozess mit umfangreicher Behandlungsplanung vorausgegangen, in dessen Verlauf sich als Ergebnis des Gewebsbefundes die spezielle Pfeilerverteilung ergab. Im parodontal behandelten Lückengebiss wählte der Behandler diejenigen Zähne als Haftanker aus, deren Zahnhaltegewebe offensichtlich die größte Gewebswiderstandskraft aufweisen. Weil aber auch diese Pfeilerzähne nicht ohne Gewebsverlust sind, darf die Haftkraft durch Winkelverkleinerung nicht beliebig gesteigert werden. Daneben finden sich im Mund – nicht auf dem Modell – so manche Pfeiler zwar erhaltungsfähig, zeigen aber eine erhöhte Zahnbeweglichkeit. Da der Behandler die technischen Abläufe im Allgemeinen nicht beeinflussen kann, wird er die klinische Festlegung der Pfeiler nach Gewebszustand vornehmen (Abb. 9). Hier darf sich der Techniker lediglich anhand des Modells nicht über eine außergewöhnliche Pfeilerstatik wundern. In der Behandlungsplanung wird unterschieden zwischen:

- Haftkonus mit dominanter Haftkraft, 5,5° Winkelvorgabe, auf klinisch festen Zähnen ohne Gewebsabbau. Sie geben dem Gesamtverbund den klinisch festen Halt.

- Universalkonus mit guter Haftkraft, 6,0° Winkelvorgabe, Pfeilerzähne im Lückengebiss ohne auffallenden Befund. Sie stellen die Pfeilerintegration her und unterstützen die Gesamtfunktion, sind aber zur Reinigung gut lösbar.

- Stützkonus, mit geringer Haftkraft bei 6,5° Winkelvorgabe, erhöht bewegliche Zähne, die in den Schienungsverband integriert werden sollen.

In jedem Falle einer Winkelvorgabe sind, insbesondere auf der Labialfläche, die anatomischen Krümmungsmerkmale und eine möglichst dünne Schichtstärke schon in der Innenkrone zu erreichen.

Abb. 9 Diametrale Konometrie mit unterschiedlicher Winkelvorgabe am Konometer. Je nach dem Verwendungszweck als 5,5° Haftanker, 6° normaler Gebrauchsanker und 6,5° als Stützanker. Abb. 10 Vorgang des Honens: die geschnittene Form bleibt konstant. Durch Drehung des Gussobjektes K gegen die Drehrichtung R1 des Honrades H unter leichtem Andruck p wird nur die Gusshaut abgetragen.

Seitenanfang

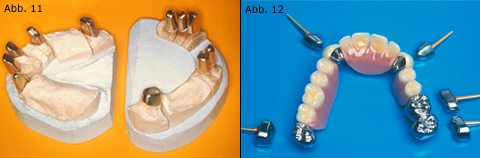

Technik des Honens

Nach dem Präzisionsguss der Innenanker – dessen Ablauf hier vorausgesetzt werden kann – beginnt die Oberflächenbehandlung der durch die Schneidetechnik schon planen Haftflächen. Unter Honen versteht man den Vorgang durch ein drehendes Schleifobjekt auf einem anderen Objekt gerundeter Oberfläche Planität bis hin zum Spiegelglanz zu erzeugen. Bei diesem Arbeitsgang ist besonders wichtig, dass das Honrad mithilfe einer Haarschneide auf Planität geprüft wird. Die Haarschneide ist ein Messinstrument und darf deswegen nicht zur Nachplanierung des Honrades verwendet werden. Das Honen beginnt damit, dass der Konus gegen das drehende Honrad tangierend bewegt wird. Besonders wichtig ist hierbei eine langsame konstante Gegendrehbewegung, dadurch werden Planstreifen auf der Oberfläche des Konus vermieden. Hierbei muss die gesamte Konusfläche dem Honrad anliegen (Abb. 10). Es hat sich als besonders zweckmäßig erwiesen, die Gegendrehbewegung mit zwei Fingern am Dowelpin auszuführen, während der Konus gleichförmig und leicht angedrückt wird. Das Honen dient keinesfalls der Formgebung oder Formänderung, sondern lediglich dem Abtragen der Oxid- bzw. Brennhaut auf dem Gussobjekt. Das Honen beruht darauf, dass die Planität und die Form des Konus sowie der präzise Konuswinkel schon während der verfahrenstechnischen Fertigungskette des Innenkonus im Konometer vorgegeben worden sind. Die Elastizität des weich gebundenen Honrades gleicht Anpressfehler, Zittern und Wackeln während des Anpressens aus. Mit dem Präzisionsverfahren der allgemeinen Feinwerktechnik erhält man eine Oberflächengüte von geringster Mikrowelligkeit und Rautiefe, die an der Glanzstrichführung der Lichtreflexion bei Drehung leicht erkennbar ist (Abb. 11).

Abb. 11 Innenanker für Konuskronen nach Politur der Kronenränder und Honen der Haftflächen. Abb. 12 Komplettierte abnehmbare Sattelbrücke auf fünf Konuspfeiler einer Restauration im Oberkiefer nach Entnahme vom Meistermodell. Das Herunternehmen der Innenkronen von den Modellstümpfen erfolgt im Sprechzimmer.

Übersicht über die Verfahrensfolge Konustechnik

Die fehlerfreie und rationelle Fertigungsfolge der Konuskrone wurde verfahrenstechnisch untersucht und getestet. Ziel war es, bei hoher Qualität Zeit- und Herstellungsaufwand der herkömmlichen Modellgusstechnik nicht zu überschreiten. Die rationelle Verfahrensfolge der Konuskrone ist natürlich Teil des Wechselspieles zwischen Praxis und Labor. Sie sollte im Teamwork Praxis/Labor genau eingehalten werden. Ihre Schritt-für-Schritt-Reihenfolge soll deswegen im Folgenden kurz und übersichtlich dargestellt werden:

- Herstellung des Konusmodelles aus der Doppelabformung

- Modellzentrierung in zwei Ebenen

- ADAPTA Führungsfolie auf allen Stümpfen fertigen, Wachsbeschichtung

- Diametrale Konometrie ausführen, danach Kronenrandgestaltung

- Anbringen der Gussstifte, Einbetten und Präzisionsguss

- Ausbetten, Absäuern, Abtrennen der Gussstifte und Honen

- Einprobe der Innenkronen, Kontrolle nach Passung, Überabformung

- Kieferrelationsbestimmung, Achsenregistrierung

- Artikulatormontage, Zahnaufstellung, Einprobe nach Ästhetik und Funktion

- Präzisionspassung der Suprakrone in Pattern–Resin

- Gerüstfertigung und Komplettierung der Suprakonstruktion (Abb.12)

- Eingliederung mit Okklusionsprüfung und Haftkrafttest.

In der Untersuchung der Verfahrensfolge hat es sich als sehr vorteilhaft erwiesen, die Dowelpin-Passung auf den Modellstümpfen erst nach der Übergabe im Sprechzimmer zu lösen.

Schlussfolgerungen für das Labor

Konuskronen sind seit über 40 Jahren bewährte Halte- und Stützelemente für abnehmbare Brücken und Teilprothesen. Sie wurden im Laufe der Zeit mit den jeweils neuesten Methoden weiterentwickelt und auf die moderne Präzisionszahntechnik ausgerichtet. Sie sollen keine Alternative zu gelegentlich angewandtem Spezialanker sein. Vielmehr hatten sie stets die Aufgabe, die Vorteile der starren Abstützung bei nur wenigen Pfeilerzähnen ohne erheblichen Verfahrensaufwand rationell fertigen zu können. Sie bieten in besonders schwierigen Situationen der Pfeilerverteilung oftmals eine letzte Möglichkeit der starren Verankerung und Abstützung. Schwerpunkt dieses Verfahrens ist die diametrale Konometrie mit anschließendem Honen der Oberflächen. Alle anderen Arbeitsgänge sind Gegenstand der täglichen Präzisionszahntechnik. Die Verfahrensfolge der Konometrie ist Voraussetzung für die rationelle stets fehlerfreie Fertigung von Konuskronen und soll helfen, den Mitarbeiterinnen und Mitarbeitern im Praxis-Labor-Team den gewünschten Erfolg zu erreichen.

Autoren: Em. Prof. Dr. Karl Heinz Körber, ZTM Dr. Martin Blum