Zahntechnik 21.02.2011

Qualitätskriterien von Zirkondioxidrohlingen

Richtig unter Druck gesetzt…

...so könnte der Slogan bei der Herstellung von Zirkondioxidrohlingen für die CAD/CAM-Technik lauten. Die Anbieter preisen die Vorteile der industriell vorgefertigten Blöcke an und sind sich einig: Ein sehr gutes Materialgefüge ist das A und O für die Biegefestigkeit und die klinische Langzeithaltbarkeit. Aber welche Faktoren sind ausschlaggebend für eine optimale Qualität und mit welchem Pressverfahren werden die Rohlinge „richtig unter Druck gesetzt“?

Als Zahntechniker hat man mittlerweile die Qual der Wahl bei der Auswahl seines Zirkondioxid-Lieferanten. Viele der angebotenen Rohlinge haben eine gute Optik und wirken vernünftig produziert. Nach dem maschinellen Bearbeiten und Sintern kann zudem ein gutes Ergebnis erreicht werden. Aber wie soll der Techniker hinter die Kulissen schauen und Gewissheit über die Langzeithaltbarkeit des verwendeten Materials bekommen? Das zahntechnische Labor oder Fräszentrum hat in der Regel nicht die Möglichkeit werkstoffkundliche Untersuchungen anzustellen, um z.B. die Gefügestruktur zu kontrollieren.

Die Qualität des Mikrogefüges und damit die gewünschten Eigenschaften des vorgesinterten Rohlings (Weißling) werden im Wesentlichen von drei Faktoren beeinflusst: Pulver, Pressformgebung und Sinterprozess.

Um die angebotenen Qualitäten vergleichbar zu machen, sollte das Labor die Produktionsfaktoren bei einem potenziellen Lieferanten kritisch hinterfragen. Für den Zahntechniker ist es heutzutage nicht nur wichtig, sein CAD/CAM-System zu kennen. Er muss ebenso fundierte Materialkenntnisse besitzen. Im Einkauf sparen kann nur, wer ein sehr gutes Material zu einem günstigen Preis einkauft. Deshalb ist es notwendig, dass die Produzenten die Karten auf den Tisch legen. Angefangen bei den notwendigen Bescheinigungen zur CE-Zertifizierung und durchgeführten Untersuchungen über Ursprungszertifikate für die verwendeten Rohmaterialien bis hin zu einer detaillierten, technischen Dokumentation. Seriöse Hersteller werden sich nicht scheuen, auf Veranstaltungen Rede und Antwort zu stehen oder die angewandten Testmethoden offenzulegen.

Möglichkeit zum Materialvergleich muss gegeben sein

Ein Beispiel für teilweise irreführende Marketingargumente sind die abweichenden Angaben zur Biegefestigkeit. Man muss wissen, dass der Biegefestigkeitswert durch die Messmethode stark beeinflusst wird. Bei 3Y-TZP (oder 3Y-TZP-A) Zirkonen werden in der Regel Werte von 800–1.200 MPa angegeben.

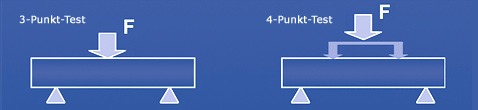

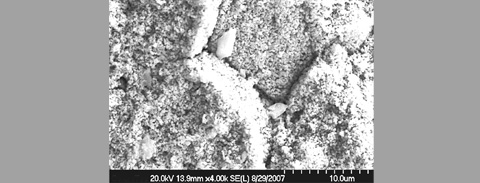

Bei einer 3-Punkt-Biegemessung werden höhere Werte (ca. zehn bis 20 Prozent) gemessen als bei einer 4-Punkt-Biegeanordnung (Abb. 1). Absolutwerte können nur unter Angabe der Prüfnorm direkt verglichen werden. Zudem wird bei keramischen Werkstoffen der Messwert stark durch die Prüfkörperpräparation beeinflusst (Abb. 2). Um die technischen Eigenschaften von Zirkonoxidkeramiken zu vergleichen, benötigt man immer genauere Informationen zu den durchgeführten Tests.

Abb. 1 Schematische Darstellung 3-Punkt- und 4-Punkt-Test nach DIN EN 843-1. Beim 3-Punkt-Biegetest werden in der Regel höhere Werte erreicht.

| DD Bio Z Probegeometrie |

Auflagenabstand oben/unten |

Festigkeit |

Methode |

| 4 x 3 x 45 mm | 40 mm/0 mm | 1.359 MPa | 3-Punkt |

| 4 x 3 x 45 mm | 40 mm/20 mm | 1.176 MPa | 4-Punkt |

| 4 x 1,2 x 15 mm | 12mm/0mm | 1.569 MPa | 3-Punkt |

Abb. 2 Welche Festigkeit hätten Sie gerne? Durch geschickte Anwendung von Prüfbedingungen lassen sich beinahe beliebige Festigkeitswerte erreichen! Die Proben wurden durchgeführt an uniaxial produzierten DD Bio Z Prüfkörpern.

Isostatisch oder uniaxial

Ein weiterer Aspekt, der heiße Diskussionen entfacht, ist das angewandte Pressverfahren.

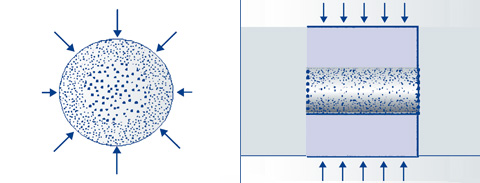

Es besteht Einigkeit darüber, dass die industrielle Pressformgebung einen erheblichen Einfluss auf die Qualität der Zirkondioxidrohlinge hat. Insbesondere die homogene Dichteverteilung und Gefügedefektfreiheit sind die entscheidenden Kriterien, die zu der gewünschten Stabilität und guten Passergebnissen nach dem Sintern führen (Abb. 3). Bei beiden Verfahren werden hochsensible Fertigungsanlagen benötigt, um die in der Zahntechnik geforderten Qualitäten zu erreichen.

Abb. 3 Extreme Vergrößerung einer Fehlstelle. Dies würde zwangsläufig zu einem Bearbeitungsfehler führen.

Die nach dem reinen Pressen erzeugten Grünlinge sind die Ur-Rohlinge, denen so genannte Binder beigemengt wurden, um eine Formstabilität zu erreichen. Diese Rohlinge weisen noch keinerlei Eigenschaften auf, wie sie für die verschiedenen Systeme nötig sind. So müssen z.B. Dichte, Rohbruchfestigkeit oder Härteeigenschaften auf das jeweilige Bearbeitungssystem abgestimmt werden. Diese Parameter werden im nachfolgenden, thermischen Prozess, bei dem auch die Binder wieder ausgetrieben werden, eingestellt. Je nach Vorsintertemperatur wird Einfluss auf die gewünschten Eigenschaften des fräsbaren Weißlings genommen.

Die Frage nach dem idealen Pressverfahren lässt sich nicht pauschal beantworten. Die Auswahl für das Fertigungsverfahren sollte nach den geometrischen und für die Verarbeitung spezifischen Vorgaben an die jeweiligen Rohlinge erfolgen. Bei den momentan erhältlichen, großen Rohlingsgeometrien, z.B. den runden Scheiben für das i-mes- oder Röders-System, hat sich gezeigt, dass ein isostatisches Pressen (Abb. 4) Vorteile hat. Durch ein allseitiges Aufbringen des Drucks können höhere Dichten im Presskörper eingestellt werden und auch größere Pulvermengen werden gleichmäßig verdichtet. Dies erlaubt auch das Fräsen von zirkulären Gerüsten aus isostatisch produzierten Rohlingen.

Abb. 4 (links): Schema einer isostatischen Pressung. Das Pulver wird in eine elastische Form gefüllt, auf diese wird von außen über eine Flüssigkeit ein hydrostatischer Druck aufgebaut. Verdichtung von außen nach innen. Abb. 5 (rechts): Verdichtung eines Axial-Presskörpers. Durch Masseoptimierung und ausgeklügelte Presswerkzeuge wird eine homogene Dichte erreicht. Besonders geeignet für kleine quadratische Rohlinge.

Bei den kleinen, eckigen Rohlingsgeometrien, wie z.B. den Rohlingen für das Sirona inLab® oder KaVo Everest® System, wurden gute Erfahrungen mit uniaxial (Abb. 5) verpresstem Material gemacht. Dabei entsteht durch das Verdichten innerhalb einer massiven Pressform (Werkzeug) eine Endkontur des Grünteils, die keiner Nachbearbeitung bedarf. Relevant für eine gute uniaxiale Qualität sind das Zusammenspiel und die Abstimmung aller Produktionsparameter wie dem Werkzeug, einer angepassten Fülleinrichtung, einer sensiblen Messsensorik und des idealen Pressprogramms.

Flexibilität als Lösung

Für die Lieferantenauswahl im Labor bedeuten die aufgeführten Aspekte, dass ein Zirkondioxidproduzent die Flexibilität haben sollte, auf verschiedene Fertigungstechniken zugreifen zu können. Um eine reibungslose Materialrückverfolgbarkeit zu gewährleisten, wie von den europäischen Normen gefordert, ist es zudem positiv, wenn die Fertigungsstätten in der EU oder idealerweise in Deutschland liegen.

Autor: Uwe Greitens

Seitenanfang