Digitale Zahnmedizin 23.05.2014

CAD/CAM-gefertigte Brücken im zahnlosen Kiefer

share

Die Versorgung des zahnlosen Kiefers gehört zu den klassischen Indikationen für eine implantatprothetische Versorgung (Zitzmann und Marinello 2002). Grundsätzlich sind dabei eine festsitzende, rein implantatgetragene Versorgung auf sechs bis acht Implantaten und eine abnehmbare Versorgung bei reduzierter Implantatanzahl möglich.

Festsitzende, implantatgestützte, prothetische Versorgungen zeigen sowohl für Implantate als auch für Suprakonstruktionen hohe Überlebensraten (Jung et al. 2012, Pjetursson et al. 2012). Gleichzeitig konnte jedoch bei der Auswertung der Studien gezeigt werden, dass bei implantatgestützten Kronen und Brücken vermehrt technische Komplikationen auftreten. Es sind vor allem Lockerungen von Abutment- oder Halteschrauben der Suprakonstruktion, Retentionsverluste von zementierten Versorgungen und Frakturen der Verblendkeramik zu erwarten (Jung et al. 2012, Pjetursson et al. 2012). Insbesondere großspannige, implantatgestützte Brücken, wie sie bei der Versorgung des zahnlosen Kiefers verwendet werden, zeigen erhöhte Komplikationsraten. Papspyridakos et al. (2012) konnten in einer systematischen Literaturauswertung für implantatgestützte Brückenkonstruktionen zur Versorgung des zahnlosen Kiefers zeigen, dass nach einer zehnjährigen Beobachtungszeit lediglich 8 % der Konstruktionen frei von Komplikationen waren. Es zeigte sich eine hohe Inzidenz von Periimplantitis (40 %), Schraubenbrüchen (20 %) und Verblendmaterialfrakturen (66 %). Daraus kann gefolgert werden, dass mit zunehmender Größe der implantatgestützten Brücken erhöhe Komplikationsraten zu erwarten sind. Die vergleichsweise hohe technische Komplikationsrate wird insbesondere bei großen, zementierten und keramisch verblendeten, implantatgestützten Brücken bedeutsam (Abb. 1). Im Falle einer derartigen Komplikation ist eine Reparatur der Verblendung zwar möglich, sofern die Restauration zerstörungsfrei entfernt werden kann. Sie ist jedoch mit einem hohen zahntechnischen Aufwand und entsprechenden Kosten verbunden. Die Reparatur nimmt meist mehrere Arbeitstage in Anspruch und erfordert daher eine erneute provisorische Versorgung des Patienten. Ferner ist zu berücksichtigen, dass zementierte, kieferumfassende Brückenkonstruktionen bei der häuslichen Mundhygiene nur erschwert zugänglich sind (Abb. 2). Dies spiegelt sich auch in den Ergebnissen des bereits zitierten Reviews in einer erhöhten Rate von Gingivahyperplasien und einer entsprechenden Periimplantitisrate wider. Zudem ist bei zementierten, mehrgliedrigen Brücken davon auszugehen, dass Zementüberschüsse nur schwer entfernt werden können. In klinischen Studien konnte schon mehrfach gezeigt werden, dass Zementüberschüsse eine häufige Ursache für periimplantäre Entzündungen darstellen können (Korsch et al. 2013, Linkevicius et al. 2012, Sailer et al. 2012, Vindasiute et al. 2013). Der Einsatz verschraubter Brücken bietet also aufgrund ihrer bedingten Abnehmbarkeit den Vorteil, dass sie im Fall von Reparaturen einfach entfernt werden können. Außerdem sind die Implantate bei professionellen Hygienemaßnahmen im Rahmen der Erhaltungstherapie einfacher zugänglich. Der Verzicht auf eine Zementierung der Konstruktion mindert zudem das Risiko einer iatrogenen Periimplantitis.

Materialwahl und Fertigung

Über einen langen Zeitraum wurden verschraubte, implantatgestützte Brückengerüste aus Edelmetalllegierungen im Gussverfahren hergestellt (Attard 2004). Diese Herstellungstechnik liefert eine vorhersagbare Passungsqualität (Abduo et al. 2011). Aus ökonomischen Gesichtspunkten wäre jedoch eine Fertigung aus einem möglichst biokompatiblen Werkstoff mit ausreichender mechanischer Festigkeit wie zum Beispiel Reintitan oder einer CoCr-Legierung sinnvoll. Die Verarbeitung dieser Alternativwerkstoffe bietet jedoch gusstechnisch keine ausreichende Passgenauigkeit. In-vitro-Untersuchungen an gegossenen Implantatsuprastrukturen aus nichtedelmetallischen Werkstoffen zeigten zwischen Suprastruktur und Implantataufbau mittlere Spalten im Bereich von 200–230 μm (De-Torres et al. 2007). Eine zufriedenstellende Passung konnte erst durch zahntechnische Nachbearbeitung (Trennen und Fügen durch Löten oder Schweißen, Funkenerosion oder intraorale Verklebung mit präfabrizierten Implantatkomponenten) erreicht werden. CAD/CAM-gefertigte Brückengerüste zeigten demgegenüber eine gleichbleibend hohe Passungsqualität. Ihre Herstellung erwies sich wesentlich weniger techniksensitiv als die gusstechnische Fertigung von Titan- oder CoCr-Brückengerüsten (Torsello et al. 2008, Abduo et al. 2011).

Die generelle Limitation einer gusstechnischen Fertigung komplexer Brückenkonstruktionen besteht in der Bildung interner Porositäten und infolge davon in dem Risiko einer reduzierten Dauerfestigkeit. Aufgrund dieser Verarbeitungsfehler kann es in Bereichen einer erhöhten kaufunktionellen Belastung zu Gerüstbrüchen kommen. Idealerweise wird eine Suprakonstruktion daher aus einem industriell präfabrizierten Vollmaterial gefräst, um Inhomogenitäten sicher auszuschalten. Diesem Gedanken folgend, wurde bereits vor mehr als zehn Jahren mit der frästechnischen Herstellung von Suprakonstruktionen im CNC-Verfahren begonnen (Abduo 2012). Mehrere Invitro-Untersuchungen belegen heute die hervorragende Passgenauigkeit dieser CAD/CAM-gefertigten Konstruktionen, sodass heute Konsens darüber besteht, dass mit der CAD/CAM-Technologie bessere Passungsqualitäten als mit der Gusstechnik erreicht werden können (Abduo und Lyons 2013). In einem systematischen Review wurden 14 Artikel identifiziert, die belegen, dass CAD/CAM-gefertigte Brückenkonstruktionen eine signifikant bessere Passung aufweisen als gegossene oder lasergeschweißte implantatgestützte Brückenversorgungen (Abduo 2012). Zudem konnte gezeigt werden, dass die CAD/CAM-Technologien im Vergleich zu anderen Verfahren eine höhere Reproduzierbarkeit und geringere Fehleranfälligkeit zeigen. Aktuelle In-vitro-Untersuchungen belegen zudem für CAD-gefertigte Brücken (cara I-Bridge-System) eine hohe Dauerfestigkeit, die weit über den zu erwartenden kaufunktionellen Belastungen liegt und damit eine ausreichende Sicherheit gegenüber Gerüstfrakturen gewährleistet (Dittmer et al. 2013). Der Einsatz gefräster Brückenkonstruktionen ist in klinischen Studien bereits über einen Zeitraum von zehn Jahren erfolgreich dokumentiert worden. Dabei zeigte sich beim Einsatz der gefrästen Brückengerüste im Vergleich zu gegossenen Strukturen eine signifikante Reduktion technischer Komplikationen. Insbesondere wurde über eine Reduktion von Gerüstbrüchen berichtet (Örtrop und Jemt 2012). Dies ist einerseits darauf zurückzuführen, dass bei der CAD/CAM-Fertigung ein porositätenfreies, homogenes Ausgangsmaterial verwendet wird, andererseits wird auf den Einsatz von Fügetechniken (Löten, Schweißen) verzichtet.

CAD/CAM-Brückenkonstruktion

Aufgrund der bislang vorliegenden klinischen Daten und den Ergebnissen der In-vitro-Untersuchungen kann der Einsatz CAD/CAM-gefertigter Brückenkonstruktionen heute als ausreichend abgesichert gelten. Jedoch gab es für dieses Konzept eine gewisse Limitation bei der Versorgung von Implantaten mit einer verstärkten Angulation der Implantatachse. Bei der Versorgung des zahnlosen Unterkiefers ist zumeist eine Implantatpositionierung möglich, die eine Lage der Schraubenkanäle im Bereich der lingualen Flächen der Frontzähne oder der Kauflächen der Seitenzähne erlaubt. Dies ist eine optimale Situation für die zentrale Verschraubung. Im Oberkiefer kommt es dagegen aufgrund der zentripetalen Atrophie des Alveolarfortsatzes zu einer mehr oder minder stark ausgeprägten fächerförmigen Ausrichtung der Implantatachsen. Somit liegen die Zugangsöffnungen zu den Schraubenkanälen im sichtbaren Bereich der vestibulären Flächen, was zu starken ästhetischen Limitationen führt. Derartige Situationen erforderten bislang die Anwendung horizontaler Verschraubungen oder aber die Fertigung individueller Mesostrukturen bzw. Abutments zum Ausgleich der Implantatachsen. Die zentrale Verschraubung erfolgte in diesen Fällen auf den Mesostrukturen oder den Abutments. Ein alternativer Lösungsansatz besteht in der Fertigung von CAD/CAM-Brückengerüsten mit einem abgewinkelten Schraubenzugangskanal (cara I-Bridge, Heraeus Kulzer Dental, Hanau). Die Schraubenkanäle der cara I-Bridge lassen sich um bis zu 20° abwinkeln. Dadurch können die Schraubenzugangsöffnungen in den meisten Fällen auch bei einer angulierten Implantatposition in ästhetisch nicht relevante Bereiche verlagert werden. Bislang musste der Zahntechniker für die Herstellung einer derartigen Konstruktion zunächst eine Kunststoffmodellation des Brückengerüstes auf dem Meistermodell herstellen. Diese Modellation wurde dann zusammen mit dem Meistermodell an ein Fertigungszentrum gesandt, dort eingescannt und in ein CAM-Programm transferiert, mit dem die frästechnische Umsetzung aus Titan oder einer CoCr-Legierung erfolgte. Die gute Passgenauigkeit dieses Fertigungsprozesses konnte durch In-vitro-Untersuchungen bereits bestätigt werden (Eliasson et al. 2010).

Die Verwendung derartiger Konstruktionen ist insbesondere für implantatgestützte Brückenversorgungen im Oberkiefer interessant, hier sind zumeist Versorgungen auf Implantaten mit einer fächerförmigen Ausrichtung der Implantatachsen erforderlich. Eine Neuerung stellt die rein digitale Fertigung einer verschraubten Brückenkonstruktion mit abgewinkelten Schraubenkanälen dar. Hierbei erfolgt das virtuelle Design des Brückengerüstes auf der Basis eines Scans einer Wachsaufstellung. Eine Modellation des Brückengerüstes in Kunststoff ist nicht mehr erforderlich. Der Herstellungsprozess soll nachfolgend anhand einer verschraubten Brückenversorgung mit dem cara I-Bridge-System dokumentiert werden:

Falldarstellung

Eine 62-jährige Patientin mit einer stark parodontal vorgeschädigten, nicht erhaltungswürdigen Restbezahnung im Oberkiefer sowie extraktionswürdigen Seitenzähnen im Unterkiefer stellte sich mit dem Wunsch nach einer prothetischen Neuversorgung vor (Abb. 3). Nach Entfernung der nicht erhaltungswürdigen Zähne erfolgte zunächst eine systematische Parodontalbehandlung der Restbezahnung sowie eine Interimsversorgung mit abnehmbarem Zahnersatz. Mit der provisorischen Versorgung wurde eine für die Patientin funktionell und ästhetisch zufriedenstellende Zahnform und -farbe erarbeitet. Nach umfangreichen Augmentationen mit beidseitigem Sinuslift und anterioren autogenen Blocktransplantaten im Oberkiefer wurden in einem zweiten Eingriff insgesamt sieben Implantate im Ober- und vier Implantate im Unterkiefer inseriert (ANKYLOS, DENTSPLY Implants, Mannheim; Abb. 4). Die Patientin wünschte ausdrücklich auch im Oberkiefer eine festsitzende Versorgung. Aufgrund der bereits beschriebenen zu erwartenden technischen und biologischen Komplikationen bei einer derartigen Versorgung wurde der Patientin eine bedingt abnehmbare, verschraubte Brückenkonstruktion empfohlen. Nach einer sechsmonatigen, komplikationsfreien Einheilung der Implantate konnte mit der prothetischen Versorgung begonnen werden. Nach der Freilegung der Implantate und einer ausreichend langen Ausheilzeit zur Stabilisierung der periimplantären Weichgewebe (mindestens 14 Tage) erfolgte im nächsten Termin in gewohnter Weise die Abformung. Auf der Basis der vorliegenden Erkenntnisse wird die Qualität der Abformung im Wesentlichen von der angewandten Abformtechnik bestimmt. Insbesondere bei der Abformung von mehr als vier Implantaten pro Kiefer sind bevorzugt verschraubte Implantatabformpfosten anstelle von Repositionsabformpfosten geeignet. Darüber hinaus ist eine primäre Verblockung der Abformpfosten vorteilhaft, um eine sichere Fixierung im Abformmaterial zu erreichen (Lee et al. 2008). Klinisch kann dies mit einem lichthärtenden Komposit erfolgen, wobei es ausreicht, wenn zwei benachbarte Implantate verbunden werden, um eine gute Fixierung zu erhalten (Abb. 5). Die Abformung erfolgt unter Verwendung eines offenen, individuellen Löffels mit einem Abformmaterial, das durch eine hohe Endhärte ebenfalls zu einer sicheren Fixierung der Abform pfosten beiträgt (z.B. Impregum, 3M ESPE, oder Monopren transfer, Kettenbach Dental; Abb. 6). Idealerweise erfolgen im Abformungstermin bereits eine erste Kieferrelationsbestimmung und die Abformung für das Gegenkiefermodell. Im vorliegenden Fall konnte die Planungs- und Röntgenschablone für die Bissnahme verwendet werden. Sie stellt ein Duplikat der vor der Implantation gefertigten Interimsversorgung dar.

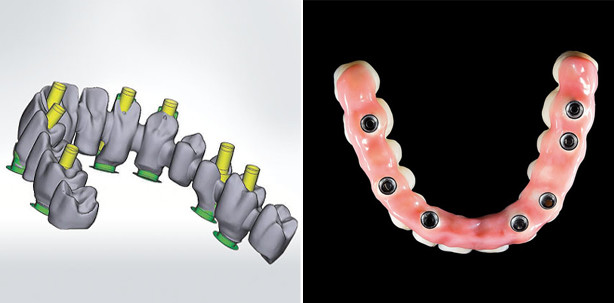

Die anschließende Herstellung des Arbeitsmodells wird nach der Fixierung der Implantat-Analoge auf den Abformpfosten im Bereich der Implantate mit einer abnehmbaren Gingivamaske durchgeführt (Abb. 7). Die Modellmontage kann bereits mit der ersten Bissnahme durch die Planungs- und Röntgenschablone durchgeführt werden. Mit diesen Arbeitsunterlagen erfolgt dann die Zahnaufstellung auf einer Kunststoffbasis. Daher ist es sinnvoll, wenn bei diesem Arbeitsschritt bereits die entsprechenden Informationen zu Zahnfarbe und Zahnform vorliegen. Im vorliegenden Fall wurden diese Daten aus der Interimsversorgung übernommen. Die Zahnaufstellung, die im Wesentlichen auf den Informationen der Planungs- und Röntgenschablone beruht, wird beim nächsten Behandlungstermin einprobiert und gegebenenfalls korrigiert. So kann eine exakte Kieferrelationsbestimmung durchgeführt werden und es liegen ausreichende Informationen für die definitive Zahnaufstellung vor. Die Präzision der Abformung mit einem Übertragungsschlüssel sollte ebenfalls in diesem Termin überprüft werden. Für diesen Schlüssel können die Übertragungspfosten auf dem Arbeitsmodell mit Kunststoff und einer Metallverstärkung verblockt werden. Er muss auf den Implantaten im Mund spannungs- und bewegungsfrei passen. Im vorliegenden Fall wurden Implantate mit einer konischen Implantat-Aufbau-Verbindung (ANKYLOS, DENTSPLY Implants, Mannheim) verwendet. Bei dieser Art von Implantatverbindung ist eine direkte Versorgung auf Implantatniveau nicht indiziert. Entsprechend wurden geeignete Implantataufbauten (ANKYLOS Balance Base, DENTSPLY Implants, Mannheim) in den passenden Bauhöhen auf dem Arbeitsmodell ausgewählt, sodass eine spätere Verschraubung der Brücke auf Abutmentniveau erfolgen konnte (Abb. 8). Nachdem sichergestellt ist, dass eine genaue Abformung vorliegt und die Zahnaufstellung angepasst wurde, kann mit der CAD/CAM-Herstellung der Suprakonstruktion begonnen werden. Zunächst wird die virtuelle Konstruktion des Brückengerüstes nach den zahnärztlichen und zahntechnischen Vorgaben mit der DentalManager-/AbutmentDesigner-Software (3Shape A/S, Kopenhagen, Dänemark) vorgenommen. Für die Konstruktion sind separate Scans zum Erfassen der Implantatposition und der Zahnaufstellung erforderlich. Dafür werden zunächst spezielle Scanpfosten in die Implantate geschraubt, um die Implantatposition in einem ersten Scan zu erfassen. Danach erfolgt ein zweiter Scan mit der Wachsaufstellung, um das Platzangebot und die Orientierung der Suprakonstruktion festzulegen. Diese Informationen bilden die Basis für das computerunterstützte Design der Suprakonstruktion, den CAD-Prozess. Das Brückengerüst wird dann auf der Basis der Zahnform- und Positionsvorgaben der Wachsaufstellung berechnet. Im vorliegenden Fall zeigte sich bei der Konstruktion, dass die Schraubenkanäle im Frontzahnbereich bei einer konventionellen Verschraubung sehr weit nach bukkal verlagert sind und eine Öffnung des Schraubenkanals auf der Vestibulärfläche entsprechend zu starken ästhetischen Limitationen geführt hätte (Abb. 9).

Durch das spezielle Design-Feature der cara I-Bridge mit einer Abwinklung des Schraubenkanals bis zu 20° war es möglich, sämtliche Schraubenzugangsöffnungen auf den palatinalen Anteil der Frontzähne bzw. auf die Kauflächen der Seitenzähne zu verlagern (Abb. 10). Anschließend wird der Designvorschlag noch einmal auf die technische Umsetzbarkeit überprüft, Zahntechniker und Behandler erhalten den Konstruktionsvorschlag per E-Mail zur Freigabe oder zur Abstimmung eventuell notwendiger Änderungen (Abb. 11). Sobald die Freigabe vorliegt, wird das Brückengerüst gefertigt. Durch den Einsatz moderner 5-Achs-Fräsmaschinen und spezieller Frässtrategien kann beim cara I-Bridge-System eine sehr gute Passung im Bereich der Abutment-Anschlussgeometrien erreicht werden (Abb. 12). Im nächsten Schritt erfolgt nun die Einprobe des Brückengerüstes. Dabei wird zuerst der spannungsfreie, passive Sitz der Konstruktion überprüft (Abb. 13). Zu diesem Zeitpunkt kann auch noch einmal die Überprüfung der Kieferrelation erfolgen. Dafür ist es sinnvoll, wenn im Dentallabor bereits Stopps aus Komposit gefertigt wurden, die die bislang im Artikulator eingestellte Bisslage widergeben. Falls die Bisslage von der bislang eingestellten Kieferrelation abweicht, ist eine erneute Registrierung erforderlich. Im Dentallabor kann nun mit der Verblendung der Brückenkonstruktion begonnen werden. Für die Fixierung der Konstruktion auf dem Arbeitsmodell sind der cara I-Bridge-Konstruktion spezielle Laborschrauben beigefügt. Für die definitive Eingliederung in der Praxis werden die separat verpackten Prothetikschrauben verwendet. Im vorliegenden Fall wurden sowohl die gingivalen als auch die zahnfarbenen Anteile mit einem lichthärtenden Hybridkomposit verblendet (Sinfony, 3M ESPE AG, Seefeld; Abb. 14).

Bei der Eingliederung der Konstruktion (Abb. 15) werden die Implantatabutments mit einem Drehmoment von 25 Ncm eingeschraubt. Anschließend wird die Konstruktion fixiert. Für die definitive Eingliederung liegt jeder cara I-Bridge-Konstruktion ein Satz definitive Prothetikschrauben bei. Aufgrund des abgewinkelten Schraubenzugangskanals wird zum Einbringen der Schrauben ein spezieller Schraubendreher benötigt, der in den patentierten Schraubenkopf passt und auch in abgewinkelter Position ein sicheres Festziehen der Prothetikschrauben ermöglicht. Es hat sich bewährt, die gesamte Konstruktion zunächst ohne den Verschluss der Schraubenkanäle für einen begrenzten Zeitraum „probetragen“ zu lassen. So kann die Konstruktion bei eventuell notwendigen Änderungen oder Korrekturen (Remontage) einfach entfernt werden. Sobald die Konstruktion unter funktionellen und ästhetischen Aspekten vom Patienten akzeptiert wird, kann ein zweischichtiger Verschluss der Schraubenkanäle erfolgen. Zunächst werden die unteren zwei Drittel des Schraubenkanals mit einem weichen provisorischen Füllmaterial (Cavit, 3M ESPE AG, Seefeld) aufgefüllt. Anschließend werden sie mit einem lichthärtenden Komposit vollständig verschlossen.

Zusammenfassung

CAD/CAM-gefertigte, verschraubte Brückenkonstruktionen stellen eine klinisch abgesicherte implantatprothetische Versorgungsoption im zahnlosen Kiefer dar. Durch die bedingte Abnehmbarkeit werden die Reparatur- und Hygienefähigkeit verbessert und das Risiko einer Periimplantitis wird minimiert. Durch die CAD/CAM-Fertigung wird das Risiko technischer Komplikationen infolge von Verarbeitungsfehlern beim Guss oder der Anwendung von Fügetechniken minimiert. Durch die Gestaltung von bis zu 20° abgewinkelten Schraubenkanälen, wie sie beim cara I-Bridge-System realisiert werden können, erweitert sich das Einsatzspektrum derartiger Versorgungen. Die Gestaltung abgewinkelter Schraubenzugangskanäle bietet insbesondere Vorteile bei der Versorgung im zahnlosen Oberkiefer, wo aufgrund der zentripetalen Kieferatrophie gehäuft eine fächerförmige Ausrichtung der Implantatachsen anzutreffen ist.