Kieferorthopädie 20.04.2020

Planung und Fertigung: KFO-Apparaturen virtuell designen

share

Im folgenden Artikel soll am Beispiel des OnyxCeph³™-Planungsmoduls Ortho Apps gezeigt werden, wie mit einfach zu bedienenden Designwerkzeugen und unter Nutzung des modularen Grundkonzepts des Hauptprogramms komplexe kieferorthopädische Behandlungsapparaturen zeiteffektiv entworfen, angepasst und für die Herstellung vorbereitet werden können. Aus Praxis- sowie Laborsicht dargelegte Erfahrungen runden den redaktionellen Beitrag ab.

Dass die Nutzung geeigneter Auswertungs- und Planungssoftware in Verbindung mit modernen Bilderfassungs- und Herstellungsverfahren vielfältige Möglichkeiten bietet, Arbeitsabläufe im KFO-Alltag zum Vorteil von Patienten und Praxispersonal effektiver als bisher umzusetzen, ist vor dem Hintergrund umfangreicher praktischer Erfahrungen inzwischen weitgehend unbestritten. Dies gilt neben der unmittelbaren Vorbereitung und Durchführung der Behandlung des Patienten in der KFO-Praxis auch gleichermaßen für den Bereich der Planung und Fertigung individueller Behandlungsapparaturen im KFO-Labor.

Traditionell werden kieferorthopädische Geräte im Labor auf physischen Modellen entworfen, angepasst und gefertigt. Oft sind bis zum Einsetzen am Patienten mehrere Behandlungstermine und aufwendige zahntechnische Arbeiten erforderlich. Die zunehmende Verbreitung insbesondere von Intraoralscannern im Praxisalltag und die Verfügbarkeit aufbauender Fertigungstechnologien für metallische Werkstoffe über Labore oder Dienstleister begründen die Nachfragen nach einer geeigneten Softwarelösung, um die Vorteile einer digitalen Arbeitsweise möglichst konsistent über alle Teilbereiche der Behandlung hinweg nutzen zu können.

Mithilfe des OnyxCeph™-Planungsmoduls Ortho Apps können selbst komplexe KFO-Apparaturen effektiv geplant, angepasst und optimal für die anschließende Herstellung vorbereitet werden.

Modulkonzept

Für die Bereitstellung der benötigten Designwerkzeuge bietet die modulare Grundstruktur der kieferorthopädischen Software OnyxCeph³™ gute Voraussetzungen. Hierdurch können erforderliche Vorverarbeitungsschritte wie Import und patientenbezogene Ausrichtung sowie topologische Prüfung/Reparatur der Scandaten, Trimmen, Sockeln, Segmentieren, das virtuelle Entfernen von im Scan enthaltenen Brackets und Bändern, das Voreinstellen der gewünschten Bisslage oder auch das Positionieren von Miniimplantaten mit den bereits vorhandenen Modulen und ohne Änderung einer schon weitgehend vertrauten Arbeitsweise umgesetzt werden.

Das Gleiche gilt für Nachbearbeitungsschritte einschließlich des fertigungsgerechten 3D-Exports der Planungsergebnisse. Zudem ermöglicht dieser modulare Aufbau auch die kombinierte und wechselseitige Nutzung ursprünglich eigenständiger Behandlungskonzepte bis hin zur Konstruktion der hierzu benötigten Geräte und Hilfsmittel.

Arbeitsweise

Ähnlich wie andere Konstruktionsprogramme ermöglicht das in die Hostanwendung eingebettete Modul Ortho Apps das Hinzufügen, Anpassen, Gruppieren und Zusammenführen von verschiedenen 3D-Konstruktionsbaugruppen am digitalen Modell.

Die Besonderheit im Vergleich zu anderen Lösungen basiert auf der OnyxCeph³™-eigenen numerischen Beschreibung der individuellen Behandlungssituation und spiegelt sich in der Systematik der Verwaltung der Teilkomponenten und in der Art ihrer Kombination beim Zusammenrechnen der finalen Objekte wider. Hierfür wird das Modul von einem segmentierten Arbeitsmodell aus gestartet. Prinzipiell kann auch ein unsegmentierter Datensatz verwendet werden, allerdings geht dann der Vorteil des automatisierten Hinzufügens von kronenspezifischen Bändern mit vordefinierten Parametern verloren.

Es können drei Typen von Konstruktionselementen hinzugefügt werden, aus denen in Kombination eine große Vielzahl kieferorthopädischer Behandlungsapparaturen virtuell erstellbar ist:

- Bänder

- 3D-Objekt aus Bibliothek

- Verbinder

Es besteht keine Einschränkung im Hinblick auf die Anzahl der hinzugefügten Elemente. Ebenso können eingefügte Elemente jederzeit wieder aus der Objektliste entfernt werden.

Konstruktionselement Bänder

Unter Vorgabe von Eigenschaften wie Gingivaabstand, Höhe, Dicke und Orientierung einer möglichen Öffnung können virtuelle Bänder automatisch um die hierfür ausgewählten segmentierten Einzelkronen gelegt werden. Der Verlauf der Randkontur jedes einzelnen Bandes kann durch Neuzeichnen von Kontursegmenten modifiziert werden. Ebenso lassen sich Dicke und Kronenabstand individuell für jedes Band anpassen.

Alternativ oder zusätzlich können einzelne Bänder zum gewünschten Kiefer frei per Rechtsklick auf den Zielbereich platziert, bei Bedarf auch über mehrere Zähne erweitert und in den Geometrieparametern angepasst werden. Solche manuell eingefügten Patches eignen sich z. B. gut, um den Kronenabstand in einem Teilbereich einer geschlossenen Umfassung so zu variieren, dass ein Entfernen am Ende der Behandlung erleichtert wird (Abb. 1).

In Fällen, in denen der Anwender den wesentlichen Mehrwert der virtuellen Planung vor allem in der individuellen Passform der Bänder sieht und die sonstige Gerätefertigung am physischen Modell vornehmen möchte, kann das Zusammenrechnen der Einzelobjekte bereits an dieser Stelle erfolgen.

Hierfür können Vorgaben für das interdentale Ausblocken, für die Akzeptanz von Unterschnitten in einer vorgegebenen Einsetzrichtung, für die Glättung von Übergängen zwischen Teilobjekten (z. B. Gruppen benachbarter Bänder) und für die Netzauflösung der finalen Datensätze getroffen werden (Abb. 2).

Dabei kann auch nach erfolgter Berechnung jederzeit zurück in den Design-Mode gewechselt werden, um Anpassungen der Parameter oder auch Änderungen des Designs selbst vorzunehmen. Wie in allen OnyxCeph³ ™-Planungsmodulen lassen sich auch im Modul Ortho Apps beliebige Planungszustände für eine spätere Verwendung als Projekt speichern, beispielsweise, um verschiedene Variationen zu testen.

Entspricht das Ergebnis den Vorstellungen des Anwenders, kann er den oder die Datensätze über die Exportfunktion im offenen 3D-Format (z. B. STL) für die Fertigung exportieren.

Konstruktionselement 3D-Objekte

Neben Bändern als Überträger der von der Apparatur kontrollierten Kräfte auf Einzelzähne und Zahngruppen beinhalten die meisten KFO-Geräte aktive (Dehnschrauben, Federn etc.) und passive Komponenten (Führungen, Teleskope, Befestigungen, Verankerungen etc.). Viele aktive Komponenten werden von Herstellern als Fertigteile angeboten und müssen in der Konstruktion lediglich als virtuelle Platzhalter, nach Möglichkeit mit eindeutigen Vorgaben für Platzierung und Einbau, berücksichtigt werden. Zusätzlich werden passive Bauelemente benötigt, um in Kombination mit Verbindern die Wirkung der aktiven Komponenten auf Bändern bzw. Kronen zu gewährleisten.

Diese sind zum Teil ebenfalls als Fertigteile verfügbar oder können selbst Bestandteil der herzustellenden Apparatur sein.

Die für die Konstruktion benötigten Komponenten werden in der 3D-Objektbibliothek ausgewählt und automatisch an der vordefinierten Position im Modellkoordinatensystem eingefügt. Sie können je nach Bedarf in allen drei Raumrichtungen individuell skaliert und mithilfe der bekannten grafischen Navigationswerkzeuge an ihrer gewünschten Zielposition platziert und ausgerichtet werden. Im zugehörigen Objektpanel wird die Komponente einem der beiden Kiefer zugewiesen und die Art ihrer Berücksichtigung beim Zusammenbau (Hinzufügen, Abziehen, Ignorieren) vorgegeben.

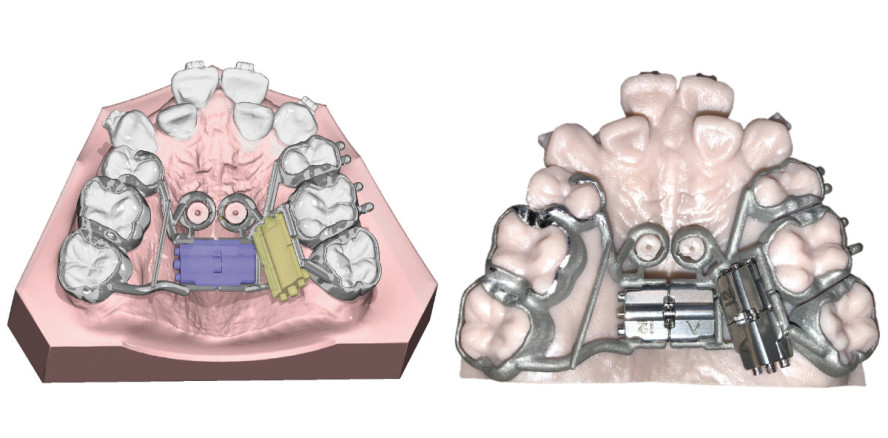

Besteht das eingefügte 3D-Bauteil aus mehreren Teilobjekten, können die genannten Eigenschaften jeder Teilkomponente separat zugewiesen werden, was z. B. die Verwendung von vorgefertigten Baugruppen wie Teleskope oder Slider deutlich vereinfacht (Abb. 3). Bauteile lassen sich einzeln oder als Gruppe duplizieren, spiegeln und bei Bedarf in der Objektliste individuell benennen.

Zusätzlich zu einer begrenzten Anzahl vorinstallierter Konstruktionselemente kann der Anwender die systemübergreifende 3D-Objektbibliothek selbstständig mit benötigten Objekten befüllen und pflegen. Mehrere Hersteller von KFO-Komponenten stellen die entsprechenden STL-Dateien inzwischen kostenlos zum Download auf ihrer Website zur Verfügung.

Konstruktionselement Verbinder

Um Bänder und 3D-Komponenten kraftschlüssig miteinander zu verbinden, können als weiteres Konstruktionselement schließlich sogenannte Verbinder eingefügt werden. Dabei handelt es sich initial um ca. 20 mm lange virtuelle Stäbe mit zwei Griffpunkten und trapezförmigem Querschnitt mit einstellbaren Abmessungen sowie variabler Kantenverrundung zwischen 0 und 100 Prozent.

Jeder Griffpunkt hat längs der Mittellinie des Verbinders einen linken und einen rechten Ableitungspunkt. Werden diese per Drag-and-Drop im Raum bewegt, wird der Verbinder entsprechend verformt und ein neuer Griffpunkt eingefügt. Dieser Vorgang lässt sich theoretisch beliebig oft wiederholen, praktisch sollte die Anzahl der Krümmungen natürlich auf das erforderliche Maß beschränkt bleiben.

Mit Rechtsklick wird der aktuell gewählte Griffpunkt senkrecht zur Bildebene auf die darunter liegende Objektoberfläche gesetzt. Als 3D-Objekt in der Objektliste kann der Verbinder als Ganzes mit den grafischen Navigatoren verschoben und rotiert werden. Mithilfe dieser Freiform- und Positionieroptionen lassen sich eine große Vielfalt von Verbindergeometrien und deren formschlüssiges Anbinden an Bänder, 3D-Komponenten oder auch andere Verbinder abbilden.

Um Kollisionen zwischen Verbindern und Kiefer zu vermeiden, lassen sich zusätzlich zur visuellen Kontrolle die senkrechten Distanzen zur Zahnkronen- bzw. Weichteiloberfläche innerhalb vorgegebener Offsets und in vordefinierten Abständen messen und direkt im 3D-View anzeigen (Abb. 4). Das Zusammenrechnen und Modifizieren der Gesamtkonstruktion erfolgt abschließend so, wie bereits weiter oben für das Zusammenrechnen einzelner Bänder beschrieben. Zusätzlich lassen sich einzelne Konstruktionselemente als Gruppen zusammenfassen, die dann als separate 3D-Objekte exportiert und gefertigt werden können.

Ein hilfreiches Feature, welches das wiederholte Erstellen gleichartiger Konstruktionen vereinfacht und beschleunigt, ist die Möglichkeit, Gruppen von 3D-Objekten und Verbindern als Vorlage für eine spätere Wiederverwendung innerhalb des Moduls abzulegen. Diese können dann mit wenigen Anpassungen mit den neu eingefügten individuellen Bändern verbunden werden.

Praktische Erfahrungen, Beispiele

Aus Sicht der KFO-Praxis

Natürlich bedarf jede neue Anwendung einer gewissen Einarbeitungszeit. So war das auch mit der Nutzung des Moduls Ortho Apps in der Gemeinschaftspraxis für Kieferorthopädie Krefeld. Inzwischen planen Dr. F. Dominik Schneider und Kollegen hiermit alle GNE, Herbst-Scharniere, skelettal verankerte Mesial- und Distalslider, Palatinal- und Lingualbögen und lassen diese nach Export der einzelnen Teile mittels Laser-Melting direkt in Stahl herstellen. Diese Arbeitsweise eröffnet den Kieferorthopäden wesentlich freiere Gestaltungsmöglichkeiten im Hinblick auf die Funktionsweise der benötigten Apparatur. Es können Varianten realisiert werden, die in der Analogtechnik so nicht hätten gefertigt werden können.

Gleichzeitig ist auch die Herstellung effizienter geworden. So können z. B. durch die digitale Konstruktion und anschließende Fertigung eines Herbst-Scharniers im Vergleich zur bisherigen Planung und Herstellung im Gussverfahren mindestens vier Arbeitsstunden gespart werden. Die Abbildungen 5 bis 7 zeigen einige Beispiele als Gegenüberstellung von virtueller Planung und gefertigter Apparatur.

Aus Sicht des KFO-Labors

Die individuelle Anfertigung von Modellgussapparaturen stellte Dentallabore stets vor eine Herausforderung. Insbesondere die wirtschaftliche Gestaltung des gesamten Prozesses war nahezu unmöglich. Das klassische Modellgussverfahren ist für diese Art Apparaturen sehr aufwendig und nur schwer in den Alltag eines kieferorthopädischen Labors zu integrieren. Hinzu kommt, dass neuere Techniken wie TAD-verankerte Apparaturen den Aufwand zusätzlich erhöhen, da die Anbauteile sich nicht angießen lassen und sehr präzise integriert werden müssen.

Gerade hier zeigt sich die Stärke der Konstruktionsmöglichkeiten im Planungsmodul Ortho Apps, da bereits viele gängige 3D-Objekte in der Objektdatenbank vorhanden sind oder sich integrieren lassen. Die Verlagerung des Produktionsschrittes aus der konventionellen Gusstechnik zum SLM-Druck sorgt dann endgültig dafür, dass die Herstellung nahezu jeder denkbaren Apparatur auf diesem Weg schnell, präzise und wirtschaftlich möglich wird. Im Orthos Fachlabor für Kieferorthopädie in Frankfurt am Main sind dies im wesentlichen GNE- und Herbst-Apparaturen, aber auch z. B. Lückenhalter, TAD-getragene Expander und Vieles mehr. Einige solche Beispiele sind in den Abbildungen 8 bis 10 dargestellt.

Zusammenfassung

Das Modul Ortho Apps erlaubt nach einer relativ kurzen Einarbeitung und unter Nutzung der weitgehend bekannten Funktionalität der KFO-Software OnyxCeph³ ™ die Konstruktion anspruchsvoller KFO-Behandlungsapparaturen, die im Anschluss z. B. mithilfe von Metalldruck-, Fräs- oder Gussverfahren aus geeigneten Werkstoffen hergestellt werden können.

Ähnlich wie die digitale Alignerplanung und das digitale indirekte Kleben eröffnet auch die Bereitstellung intuitiver Designwerkzeuge für das Konstruieren von KFO-Geräten und Therapieschienen in Softwareanwendungen wie OnyxCeph³™ neue Möglichkeiten, einen Großteil der Wertschöpfung im Umfeld einer KFO-Behandlung in der Praxis selbst wirksam werden zu lassen. Vorsorglich hingewiesen werden soll aber auch auf die Patentsituation im Hinblick auf die Fertigung virtuell konstruierter Behandlungsgeräte mit bestimmten Merkmalen. Wir bedanken uns an dieser Stelle bei allen Anwendern und Partnern, die durch hilfreiches Feedback die Modulentwicklung Ortho Apps aktiv unterstützt haben.

Dieser Beitrag ist in KN Kieferorthopädie Nachrichten erschienen.

Teaserbilder: © Image Instrument GmbH (l.), Dr. F. Dominik Schneider (r.)