Zahntechnik 31.05.2022

Konventionell vs. digital: Vergleich bei der Herstellung einer Totalprothese

share

Originaltitel: „Konventionell vs. digital: Der direkte Vergleich bei der Herstellung einer Totalprothese”

Der Trend entwickelt sich in der Zahntechnik immer mehr hin zu digitalen Fertigungsmethoden. Im Zuge dieser Entwicklungen stellt sich die Frage: Wie gut können digitale Fertigungsmöglichkeiten die konventionellen ersetzen?

In den letzten Jahren hat die Digitalisierung dank der CAD/CAM-Technologie auch in der abnehmbaren Prothetik, insbesondere in der Herstellung von Totalprothesen, zunehmend an Bedeutung gewonnen. Verschiedene CAD/CAM-Herstellungsprotokolle wurden in der Literatur beschrieben und in klinischen Studien getestet.1–9 Die reduzierte Anzahl an Behandlungsterminen, eine kürzere Behandlungszeit, niedrigere Kosten und die Reproduzierbarkeit der Totalprothese scheinen potenzielle Vorteile gegenüber dem klassischen Herstellungsverfahren zu sein.10, 11 In Bezug auf die Genauigkeit12–15 und die Materialeigenschaften scheinen die CAD/CAM-hergestellten Totalprothesen der konventionellen Fabrikation mindestens gleichwertig oder sogar überlegen zu sein.16–19

Für den behandelnden Zahnarzt bleiben die grundlegenden klinischen Schritte bei beiden Verfahren die gleichen. Die Kieferkämme müssen anatomisch und funktionell abgeformt, die vertikalen Kieferrelationen bestimmt und die resultierende Zahnaufstellung funktionell und ästhetisch einprobiert werden. Diese Schritte werden in der Regel noch mit konventionellen Mitteln durchgeführt, und die Umstellung auf einen digitalen Workflow erfolgt erst im Labor. Einer der Hauptgründe dafür ist, dass sich Intraoralscanner für die Abformung des zahnlosen Kiefers noch nicht durchgesetzt haben. Dabei stellt die Aufnahme des beweglichen Weichgewebes eine große Herausforderung dar.

Im vorliegenden Fall wurde ein zahnloser Patient mit je einer Totalprothese in beiden Kiefern im konventionellen und im (möglichst) kompletten digitalen Herstellungsverfahren behandelt. Die digitalen Prothesen wurden dabei inhouse in Zusammenarbeit mit dem internen zahntechnischen Labor hergestellt.

Beim direkten Vergleich der beiden Herstellungsverfahren werden die klinischen und zahnmedizinischen Vorteile, aber auch die Grenzen des digitalen Workflows aufgezeigt.

Der konventionelle und digitale Workflow – eine Fallbeschreibung

Der Patient wurde in der Klinik für Rekonstruktive Zahnmedizin der Universität Zürich behandelt. Die konventionelle Herstellung folgte dem klinischen Konzept der Klinik und beinhaltete die klassischen Schritte für die Anfertigung der Totalprothesen. Die Grundprinzipien für die Herstellung der CAD/CAM-Totalprothesen entsprachen der konventionellen Methode. Allerdings wurden für die Datenerfassung und -verarbeitung ein intraoraler und extraoraler Scanner (TRIOS 3, 3Shape; Space Spider, Artec 3D) verwendet. Die digitalen Prothesen wurden mittels CAD-Software (Dental System, 3Shape) virtuell geplant und im CAM-Verfahren (PrograMill PM7, Ivoclar Vivadent) hergestellt.

1. Abformung des zahnlosen Ober- und Unterkiefers

Bei der konventionellen Methode wurde die Erstabformung des Ober- und Unterkiefers mit vorgefertigten Abformlöffeln nach Schreinemakers und mit Alginat durchgeführt. Für die Zweitabformung wurde ein laborgefertigter individueller Löffel mit thermoplastischer Kompositmasse (Impression Compound®, Kerr; ISO Functional®, GC) an die anatomischen Strukturen angepasst und die Funktionsränder abgedichtet, sodass später ein Unterdruck beim Abzug der zukünftigen Prothese entstehen wird. Im Anschluss erfolgte die Zweitabformung mit einer Zink-Eugenol-haltigen Paste (Kelly’s Z.O.E. Impression Paste®, Waterpik; Impression Paste®, SS-White).

Die digitale Abformung erfolgte mit einem intraoralen Scanner (TRIOS 3, 3Shape). Die Lippen und Wangen wurden dabei mit einem Halter (OptraGate, Ivoclar Vivadent) abgehalten und die Mukosa möglichst trockengelegt und statisch gehalten. Beim Scanvorgang wurde der Patient gebeten, sich so wenig wie möglich zu bewegen, sodass die Weichgewebestrukturen sich nicht verschieben. Eine digitale Funktionsabformung war im eigentlichen Sinne nicht möglich.

2. Bestimmung der Kieferrelationen und Einartikulieren der Kiefermodelle

Im konventionellen Arbeitsablauf wurden Bissschablonen mit Wachswällen hergestellt und auf die individuellen Gegebenheiten angepasst. Das beinhaltete die Bestimmung der zukünftigen Frontzahnlänge, die Parallelisierung zur Bipupillarlinie, die Einstellung der Okklusionsebene zur Camper’schen Ebene und die Bestimmung der gesamten vertikalen Dimension. Nach erfolgten Anpassungen wurde zuerst eine extraorale Registrierung durchgeführt, um ein gelenkbezügliches Einartikulieren des Unterkiefermodells zu ermöglichen und um die Steilheit der sagittalen Gelenkbahnen zu bestimmen. In einem zweiten Schritt wurde die zentrische Kieferrelation mittels Stützstift aufgezeichnet und verschlüsselt. Danach erfolgte die Auswahl der Zahnform und -farbe. Zusätzlich wurden extraorale Bilder des Patienten erstellt und alle gesammelten Informationen mit den verschlüsselten Wachswällen ans zahntechnische Labor gesandt.

Beim digitalen Workflow wurden die Bissschablonen und Wachswälle digital modelliert (Abb. 1 und 2a) und aus Kunststoff gedruckt (Eden, Stratasys) bzw. aus Wachs gefräst (PrograMill PM7, Ivoclar Vivadent; Abb. 2b). Die Unterkieferschablone musste, zur besseren Stabilisierung während der Registrierung, mit einem dünnflüssigen Abdruckmaterial (Permadyne, 3M Espe) unterfüttert werden. Die Wachswälle wurden näherungsweise angepasst und die Kieferrelation mittels Stützstiftregistrat aufgezeichnet. Die zentrischen Kieferpositionen konnten nun mit einem geeigneten Registriersilikon (Futar D, Kettenbach Dental) verschlüsselt werden (Abb. 3).

Der Registrat-Block, bestehend aus den beiden Wachswällen und der Verschlüsselung, wurde dann durch den Zahntechniker eingescannt (Imetric L2, Imetric 4D Imaging). Basierend auf diesem digitalen Datensatz konnte für den Unterkiefer eine virtuelle Bissgabel erstellt werden. Diese verfügte über einen extraoralen Aufsatz, der drei Markierungspunkte enthielt, und eine Positionierungshilfe (Abb. 4). Für die korrekte Positionierung der Bissgabel im Patientenmund wurde im Oberkiefer ein Duplikat des Oberkieferwachswalls hergestellt. Dieses Duplikat verfügte über einen Stützstift, der sich exakt in die Positionierungshilfe der Bissgabel platzieren ließ.

3. Prothetische Diagnostik und Zahnaufstellung

Die konventionelle prothetische Diagnostik beinhaltet die Herstellung von Meistermodellen, die im Artikulator gelenkbezüglich einartikuliert wurden. Dies ermöglichte dem Zahntechniker, die Zähne in Wachs aufzustellen. Für die Beurteilung der Ästhetik konnten die extraoralen Bilder des Patienten verwendet werden. Diese traditionelle Diagnostik ist jedoch auf eine zweidimensionale Darstellung des Gesichtsbereiches begrenzt. Zusätzliche Informationen bezüglich des äußeren Weichgewebeprofils fehlen. Um ein ganzheitliches Bild des Patienten erstellen zu können, wurde für die digitale prothetische Diagnostik ein digitaler 3D-Gesichtsscanner (Space Spider, Artec 3D) verwendet. Diese Scantechnologie besteht aus einem Kamerasystem, das die dreidimensionale Geometrie des Gesichts erfasst. In einer einzigen Aufnahme konnte dabei die Hauttextur erfasst und so ein Weichteilprofil des Patienten erstellt werden. Um die intraorale Bisssituation mit dem extraoralen Profil zu überlagern, erfolgte der erste Scan vom sitzenden Patienten mit der vorher beschriebenen Bissgabel. Für Lachlinie und Lippenverlauf wurden im Anschluss zwei weitere Gesichtsscans erstellt, einer mit leichtem Lippenkontakt und einer mit lachender Haltung. Die digitalen Datensätze wurden als STL-(Standard Transformation Language-)Datei importiert. Durch ein zweistufiges Matching-Verfahren wurde ein Avatar des Patienten erstellt. Dafür wurden bestimmte Oberflächenbereiche in den Gesichtsscans, die in allen drei Scans konsistent wiedergeben wurden, überlagert (Abb. 5a und b). Als Erstes wurde der Gesichtsscan mit der Bissgabel und der Datensatz des digitalisierten Registrat-Blocks überlagert. Für das exakte Matching wurden dabei die Orientierungspunkte der Bissgabel in den beiden Scans ausgewählt und ausgerichtet. In einem zweiten Schritt wurden die beiden Gesichtsscans mit den zwei unterschiedlichen Lachprojektionen überlagert. Anschließend konnte die virtuelle Zahnaufstellung erfolgen. Dafür wurden aus der von der Software verfügbaren Zahnbibliothek passende Zähne ausgewählt. Der 3D-Avatar des Patienten erleichterte die Zahnaufstellung im Vergleich zum konventionellen Workflow, da die Bipupillarlinie und die Gesichtsmitte exakt definiert werden konnte. Die Zahnformen konnten in Bezug auf die Lachlinie des Patienten und die Gesichtsästhetik bewertet werden (Abb. 5c und d).

4. Set-up-Einprobe und digitale Fertigung

Für die Einprobe wurden ein konventionelles und ein digitales Set-up hergestellt. Im Gegensatz zur konventionellen Herstellung des Set-ups mit Wachsbasis und Prothesenzähnen, wurde das digitale Set-up aus einem Kunststoffblock gefräst. Während der Einprobe wurden die gleichen Aspekte betreffend Ästhetik, Phonetik, Passung und Funktion für die zukünftige Prothese angeschaut. Die statische Okklusion und Artikulationskontakte wurden kontrolliert. Im Unterschied zum konventionellen Set-up konnten mit dem digitalen Workflow nur kleinere Chairside-Änderungen der Zahnaufstellung vorgenommen werden.

5. Fertigstellung und Abgabe der Totalprothesen

Die konventionellen Totalprothesen wurden im zahntechnischen Labor nach üblicher Methode gestopft. Nach Anpassungen der Prothesenränder und der Passagen für die Lippen- und Wangenbändchen wurde die Okklusion überprüft. Die nachbearbeiteten Areale der Prothesen-Außenseite wurden anschließend poliert. Die fertiggestellten Totalprothesen wurden im Anschluss dem Patienten abgegeben.

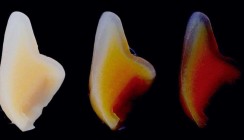

Für die Fertigstellung der digitalen Totalprothesen wurden die virtuell generierten Daten in der CAD-Software über die CAM-Software an die Fräsmaschine gesendet. Die Herstellung erfolgte in zwei Schritten. Im ersten Schritt wurden die Prothesenbasis und die Prothesen aus je einem präfabrizierten Kunststoffblock (DD poly X ML, Dental Direkt; IvoBase CAD, Ivoclar Vivadent) gefräst. Für die Individualisierung der Prothesenbasis und -zähne wurde die Totalprothese mit Malfarben (Optiglaze, GC) charakterisiert. Am Schluss erfolgten die Ausarbeitung und die Politur der Totalprothese (Abb. 6). Die Abgabe erfolgte nach den allgemeinen Richtlinien, wobei auch bei der digitalen Totalprothese Anpassungen an den Prothesenrändern vorgenommen wurden (Abb. 7a und b).

Der Patient war mit beiden Herstellungsverfahren und mit dem ästhetischen Ergebnis der Totalprothesen sehr zufrieden. Der Prothesenhalt beider Prothesen wurde vom Patienten als gut eingestuft, wobei das subjektive Tragegefühl der digitalen Prothesen als angenehmer empfunden wurde.

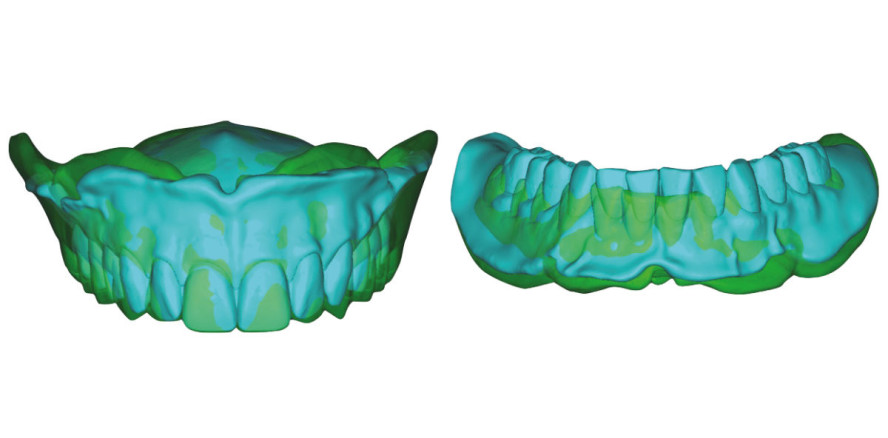

Um allfällige Unterschiede im Prothesendesign festzustellen, wurden die konventionellen und die digitalen Totalprothesen nach den Chairside-Anpassungen digitalisiert und in der CAD-Software überlagert. Klare Unterschiede in der Randlänge und im -schluss konnten beobachtet werden. Nach dem digitalen Workflow zeigte die Totalprothese deutlich kürzere und dünnere Ränder, welche mit der fehlenden Randanpassung bei der Abformung gut zu erklären ist (Abb. 8).

Diskussion

Mit der Einführung der CAD/CAM-Technologie und deren Anwendung in der abnehmbaren Prothetik wurde die Herstellung einer CAD/CAM-Totalprothese möglich. In der vorliegenden Fallbeschreibung wurden die CAD/CAM-Totalprothesen inhouse hergestellt. Dabei folgte der digitale Workflow ähnlichen Arbeitsschritten wie der konventionelle Workflow, jedoch mit Unterschieden im zahntechnischen und klinischen Bereich. Die digitale Herstellung zeigte gegenüber der konventionellen Vorteile, wie die Kombination von digitalisierten Datensätzen mit dem 3D-Gesichtscan, die Reproduzierbarkeit und die positiven Materialeigenschaften der CAD/CAM-Totalprothese.

Die Verwendung eines Gesichtsscans ermöglichte die Erstellung eines virtuellen Avatars des Patienten. Dies erlaubte dem Zahntechniker eine virtuelle Zahnaufstellung, die stetig am Erscheinungsbild des Patientengesichts überprüft und angepasst werden konnte. Im konventionellen Herstellungsprozess waren mehrere Einproben in Wachs notwendig, bis ein ästhetisch zufriedenstellendes Ergebnis erreicht worden ist. Der digitale Ansatz erleichterte die Kommunikation zwischen Zahnarzt und Zahntechniker hinsichtlich des Prothesendesigns. Der Zahntechniker, der normalerweise nur extraorale Bilder des Patienten zur Verfügung hat, kann mithilfe des virtuellen Avatars des Patienten bereits vor der ersten Einprobe größere Anpassungen im zahntechnischen Labor vornehmen. Die Kombination von intra- und extraoralen Datensätzen scheint die Herstellung von CAD/CAM-Totalprothesen weiter zu erleichtern. Die Genauigkeit des Gesichtsscans ist hingegen von verschiedenen Faktoren abhängig, wie zum Beispiel von Bewegungen des Patienten während des Scanvorgangs, von Gesichtshaaren und Gesichtsfalten.20–23

Mit der Herstellung der CAD/CAM-Totalprothese wird ein STL-Datensatz erstellt, welcher die Herstellung einer Duplikatprothese erlaubt, falls die Originalprothese verloren gehen oder frakturieren würde. Für ältere Patienten, welche in einer größeren Institution leben und insbesondere bei Demenzerscheinungen, kann eine einfache Reproduzierbarkeit einen markanten Vorteil darstellen.

Aus materialkundlicher Sicht weisen die CAD/CAM-Totalprothesen positive Eigenschaften auf. Die Prothesenbasen werden aus industriell vorfabrizierten Kunststoffblöcken hergestellt. Diese industrielle Fertigung führt zu einer hohen und konstanten Materialqualität, welche zu weniger Monomerfreisetzung führen soll.24–26 Dies konnte nach aktueller wissenschaftlicher Datenlage jedoch nicht bestätigt werden. Ein weiterer materialtechnischer Vorteil ist die bessere Passgenauigkeit und Retention der CAD/CAM-Totalprothesen aufgrund des Wegfalls einer Dimensionsänderung durch Polymerisationsschrumpfung.27 Im vorliegenden Fall wies die CAD/CAM-Totalprothese eine deutlich kürzere Randlänge auf, die nicht auf eine materialbedingte Ursache zurückzuführen war, sondern auf die fehlende Randpassung bei der digitalen Abformung. Im Hinblick auf die Hygienefähigkeit scheinen die digitalen Prothesen eine glattere Oberfläche aufzuweisen, die die Reinigung vereinfacht und die mikrobielle Adhäsion, wie zum Beispiel von Candida albicans, reduziert.28

Die vollständige digitale Herstellung der CAD/CAM-Totalprothese war mit dem vorgestellten Inhouse-Workflow nicht möglich. Bei gewissen Teilschritten musste auf traditionelle Arbeitsschritte zurückgegriffen werden. Die digitale Abformung von zahnlosen Bereichen war aufgrund fehlender fixer Strukturen schwierig. Dazu kommt die Tatsache, dass die Scanner-Technologie auf der Generierung von Bildern basiert, die eine Funktionsabformung mit beweglichen Strukturen verunmöglicht.29–32 Zudem war die digitale Bestimmung der Kieferrelation nicht durchführbar und es bleibt offen, ob dies in der Zukunft realisierbar werden wird.

Schlussfolgerung

Digitale Technologien ebnen den Weg für neue Behandlungsmöglichkeiten – auch in der Totalprothetik. Heutzutage zeigen sich die größten Vorteile im zahntechnischen Labor und vor allem im Herstellungsverfahren. Die modernen CAD/CAM-Systeme stellen eine Alternative zur konventionellen Prothesenherstellung dar, können Zeit sparen und sind potenziell kostengünstiger. Zukünftig braucht es weitere Entwicklungen in den klinischen Behandlungsschritten, die eine vollständige digitale Herstellung ermöglichen.

weitere Autoren: Dr. med. dent. Marc Balmer, Prof. Dr. med. dent. Ronald E. Jung, PhD, und Dr. med. dent. Riccardo Kraus

Die Literaturliste zu dem Fachbeitrag finden Sie hier.

Dieser Beitrag erschien in der Dental Tribune Deutschland.

3-Layer FLEX

3-Layer FLEX  3D-gedruckte Schienen

3D-gedruckte Schienen  DD cube X® ML

DD cube X® ML  DD Incisal X

DD Incisal X  DD Art Elements – Effektfarben

DD Art Elements – Effektfarben  DD Solid Link

DD Solid Link  DD Bio Splint FLEX

DD Bio Splint FLEX  DD Bio Splint P HI

DD Bio Splint P HI  DD cube case

DD cube case  DD Shade Guide

DD Shade Guide