Zahntechnik 15.05.2012

Lasersintern im digitalen Workflow

share

Zahntechnische Werkstücke können auf Grundlage digitaler Datensätze hergestellt werden. Verschiedene Produktionsverfahren stehen dabei zur Verfügung. Der folgende Anwenderbericht des Dentallabors CUSPIDUS Zahntechnik GmbH beschreibt die Fertigung eines Gerüsts mithilfe des Lasersinterverfahrens, auch Selektives Laserschmelzen genannt. Der Lasersinterprozess wurde von der Firma MICHAEL FLUSSFISCH GmbH durchgeführt.

Lasersintern ist ein additives Schichtbauverfahren. Um medizinische oder industrielle Produkte, Werkzeuge oder Konsumgüter damit herstellen zu können, müssen dreidimensionale Daten des Produkts digital vorliegen. Zunächst wird das 3-D-CAD-Modell in Schichten zerlegt. Die Lasersinter-Technologie erzeugt dann Schicht für Schicht die gewünschte Geometrie. Im generativen Prozess wird zunächst der pulverförmige Ausgangswerkstoff – im nachfolgend beschriebenen Fall die Superlegierung CoCr SP2 – in Schichtdicken von 20µm auf eine Bauplattform aufgetragen. Die Pulverschicht wird unter Einsatz von fokussierter Laserstrahlung belichtet und durch das thermische Einwirken des Laserstrahls selektiv aufgeschmolzen. Dieses Verfahren wird Direktes Metall-Lasersintern (DMLS) genannt.

Infolge des Abkühlens verfestigt sich das Pulver entlang der Bauteilkonturen. Anschließend wird die Bauplattform um eine Schichtdicke abgesenkt, neues Metallpulver wird aufgetragen und mit dem Laser belichtet. In einem automatisierten Prozess können auf diese Weise hochkomplexe Bauteile mit einer Materialdichte von nahezu 100 Prozent gefertigt werden, die mit konventionellen Verfahren wie Gießen oder Fräsen nicht oder nur mit sehr hohem Aufwand herzustellen sind. Im Anschluss an den Fertigungsprozess werden die lasergesinterten Bauteile von überschüssigem Pulver befreit und können entsprechend den Qualitätsanforderungen nachbearbeitet werden. Nicht verwendetes Metallpulver wird recycelt und dem Prozess erneut zugeführt.

Das Lasersintern findet heute zunehmend industrielle Verwendung und erlaubt insbesondere im Bereich der Dentaltechnik die qualitativ hochwertige und zugleich kostengünstige Fertigung von Zahnersatz wie Zahnkronen und -brücken. Mit dem herkömmlichen Gießfertigungsprozess kann ein Zahntechniker gegenwärtig pro Tag etwa 20 Gerüste für Zahnersatz herstellen. Mittels Lasersintern hingegen lassen sich innerhalb von 24 Stunden circa 450 Einheiten für Kronen und Brücken in gleichbleibend hoher Qualität produzieren. Dies entspricht einer Baugeschwindigkeit von durchschnittlich etwa drei Minuten pro Einheit. Daher ist das Lasersinterverfahren deutlich kostengünstiger und zeitsparender als die konventionelle Feingusstechnik. Weitere Vorteile sind stets gleichbleibende Toleranzen und Passform, die hohe Präzision der Restauration sowie die exakte Reproduzierbarkeit der jeweiligen Produkteigenschaften. Durch den kontrollierten Fertigungsprozess lassen sich alle Herstellungsparameter festschreiben und dokumentieren.

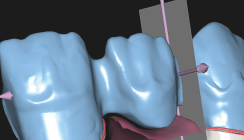

Herstellung eines Dentalgerüsts per DMLS

Für die Herstellung wird das Gerüst digital konstruiert. Im hier beschriebenen Verfahren der Firma FLUSSFISCH können Raw-STL-Daten verwendet werden. Das von FLUSSFISCH genutzte System zur additiven Fertigung von Kronen und Brücken per DMLS ist die Anlage EOS EOSINT M 270. Grundlage für die Konstruktion ist ein digitaler Datensatz der intraoralen Situation – in den meisten Fällen werden dazu Modelle oder Abdrücke gescannt. Im nachfolgend beschriebenen Patientenfall wurde der Datensatz direkt im Mund mit dem Intraoral-Scanner iTero von Straumann gewonnen.

Der Patientenfall zeigt eine Unterkiefer-Seitenzahnsituation zur Versorgung mit einem Langzeitprovisorium von 44 auf 47. Der Datensatz aus dem IOS-iTero wurde per Datenträger exportiert. Die Konstruktion des Gerüsts erfolgte im Programm DentalDesigner von 3Shape, Kopenhagen. Es können auch andere Konstruktionsprogramme wie „exocad“ oder „dental wings“ verwendet werden.

Der digitale Workflow ersetzt alle konventionellen Prozessschritte und notwendigen Gerätenutzungen von der Modellherstellung, Wachsmodellation, Einbetten und Gießen bis zum Abstrahlen des Gerüsts. Ab der Oberflächenbearbeitung ist ein Vorgehen wie bei herkömmlichen Fertigungsverfahren erforderlich, um auf dem Gerüst eine Verblendung herzustellen. Die Gerüste weisen eine Mindeststärke von 0,5mm auf, sind sehr hart, absolut verzugsfrei und vollkommen passgenau.

Die Herstellung der NEM-Gerüste nach digitaler Konstruktion im Lasersinter-Verfahren ist aus betriebwirtschaftlicher Sicht ein sehr effizienter Weg. Additives Herstellen hat außerdem einen ökologischen Nutzwert, da nicht mehr Material eingesetzt wird als unbedingt nötig ist – im Gegensatz zum subtraktiven Herstellungsverfahren.