Zahntechnik 06.06.2012

Endlich wieder kraftvoll zubeißen

share

Einleitung

Die meisten Patienten haben genaue Vorstellungen von ihren „neuen Zähnen“. Unsere Aufgabe als Experten-Team aus Zahnmedizin und Zahntechnik besteht darin, die Vorstellungen und Wünsche der Patienten zu erfüllen. Selbstverständlich ist Wunsch und Wirklichkeit nicht immer leicht zu vereinen, doch sollte der Hauptwunsch des Patienten auch unser Hauptziel bleiben. Beachtet werden müssen nicht nur der finanzielle Rahmen oder der Zeitfaktor, sondern auch die Mitarbeit des Patienten über einen langen Behandlungszeitraum ist wichtig, um ein optimales Ergebnis zu erhalten.

Der Patientenfall

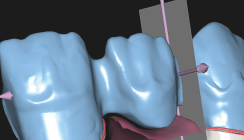

Im vorliegenden Fall war es dem Patienten von Bedeutung, eine langlebige, stabile Restauration zu bekommen, um endlich wieder kraftvoll zubeißen zu können. Die bisherige Totalprothese erfüllte nicht seine Ansprüche. Da wir wissen, dass bei Implantatarbeiten eine acht- bis zehnfache Kaukraft generiert wird und auch auf die Restauration einwirkt, müssen wir entsprechend planen. Um eine ausreichende Stabilität zu erreichen, wurden im Oberkiefer drei Implantate (Nobel ReplaceSelect 4.3 und 3.5; Nobel Biocare) inseriert (Abb. 1 und 2). Für die Einheilphase wurde die vorhandene Oberkieferprothese genutzt. Im Unterkiefer sollte die Kombinationsprothese im vollen Umfang erhalten bleiben, da die Pfeiler als unbedenklich eingestuft wurden und die Unterkieferprothese einen guten Halt und eine gute Passung hatte. Zwar hätte man die Unterkieferprothesen austauschen können, um eine noch bessere Verzahnung und Ästhetik zu erhalten, doch der Patient wollte ausschließlich eine neue Oberkieferrestauration und entschied sich gegen einen Austausch. In diesem Punkt muss man Verständnis zeigen und den Patienten in seiner Meinung respektieren. Bei der Restaurationsherstellung wurde das Backward Planning angewendet. Diese Vorgehensweise gehört bei Implantatarbeiten zum Laboralltag. Die Modellherstellung erfolgt mit einem hochwertigen Gips (Implantat-rock; picodent) und einer flexiblen, indirekt hergestellten Zahnfleischmaske (Majesthetik-Gingi-Implant; picodent), die dank ihrer Flexibilität eine präzise Kontrollmöglichkeit ist. Der erste Kontrollschritt des Meistermodells erfolgt per Kontrollschlüssel aus einer Kobaltchrom-Legierung (Wironit extrahart; Bego). Die Modellation des Kontrollschlüssels erweist sich als einfach und schnell. Mit einem längeren Wachsdraht (Durchmesser 3,5 mm), der um die Abformpfosten gelegt wird, formt man den Schlüssel, der anschließend im Speedguß-Verfahren gegossen wird. Diese sogenannte Metallbrezel und die Abformpfosten werden miteinander auf dem Modell durch einen lichthärtenden Kunststoff (picobello; picodent) verblockt (Abb. 3 und 4). Aufgrund der Divergenz der Implantate sollten die Abformpfosten, um ein leichtes Einsetzen zu ermöglichen, leicht angepasst werden. Dazu ist es ausreichend, den Drehschutz der Verbindungsnasen (tube in tube) zu beschleifen oder mit einem Poliergummi zu glätten (Abb. 5). Der Vorteil dieses Kontrollschlüssels liegt in seiner Stabilität und Genauigkeit. Mit dem Sheffield-Test kann so die Passung in situ sehr gut kontrolliert werden. Falls er dennoch nicht passt, weil die Abformung ungenau war, kann derselbe Schlüssel als Übertragungsschablone dienen. Somit wird das selektierte Implantat in situ neu verblockt und nach der Einprobe ins Modell repositioniert. Das im Meistermodell befindliche Modellanalog wird dafür vorher rausgefräst und stattdessen via Übertragungsschablone bzw. Kontrollschlüssel neu mit einem Autopolymerisat (z.B. Pattern Resin; GC) fixiert. Nach der erfolgreichen Einprobe und Kontrolle ist das Meistermodell präzise genug, sodass weitere Schritte folgen können.

Für den zweiten Schritt stelle ich eine exakt fixierbare Bissschablone her, die über Ball Attachments (Nobel Biocare) befestigt ist (Abb. 6). Als weitere Abstützung dient eine Heilkappe, welche dieselbe Größe hat wie in situ (Abb. 7 und 8). Diese können ca. 3-4 mm supragingival herausschauen, damit genügend Halt in der vorhandenen Prothese gegeben ist. Außerdem bietet sich an, die Prothese zusätzlich mit weich bleibendem Kunststoff (direkt, chairside) zu unterfüttern. Darüber hinaus verwenden wir dieselbe Basis auch für die Wachsaufstellung, die gleich exakt in situ fixiert wird, um Ästhetik, Phonetik und Funktion stressfrei prüfen zu können. Die Gestaltung der Bissnahme und Wachsaufstellung richtet sich nach den notwendigen Herstellungskriterien der Totalprothetik (Abb. 9-14). Mit der ersten Wachsaufstellung können alle Kriterien kontrolliert und zusammen mit dem Patienten besprochen sowie weitere Wünsche verfeinert werden. Erst nach erfolgreicher Einprobe beginnt die eigentliche Herstellung des Titanstegs, da nun der tatsächliche Platzbedarf festgelegt ist. Jetzt fällt es leicht “rückwärts zu arbeiten“, da die endgültigen Dimensionen feststehen. Dazu wird die Aufstellung von vielen Vorwällen (twinduo; picodent) eingefroren, um ständig die Dimensionen überprüfen zu können (Abb. 15). Die für die Aufstellung verwendeten Kunststoffzähne (Creapearl, Willi Geller) werden mit den Vorwällen reponiert und im basalen, cervicalen Bereich gekürzt, damit ausreichend Platz für den Steg bereitsteht. Die eigentliche Friktionsfläche bzw. -höhe sollte nicht unter 4 mm liegen.

Je höher die Friktionsfläche, desto besser sind die Platzverhältnisse. Der durch das Abschleifen entstandene Hohlraum wird mit einem lichthärtenden Splintmaterial aufgefüllt. Die Zähne werden basal isoliert sowie der knetbare Kunststoffstrang (primosplint, primotec) appliziert und in Form gedrückt. Danach erfolgt die Polymerisation. Das Ausarbeiten des Stegs erfolgt unter ständiger Kontrolle der Vorwälle und der Zähne. Schließlich muss bei diesen Schritten der Platz für die Galvanosekundär- und Kobaltchrom-Tertiärkonstruktion sehr genau festgelegt werden. Der Platz für Klebespalt, zusätzliche Halteelemente (z.B. Mini-Presso-Matic C, Cendres & Metaux), Opaker und Kaltpolymerisat darf ebenfalls nicht fehlen (Abb. 16-24). Die Modellation des Steges wurde mit dem Procera Forte Scanner (Nobel Biocare) abgetastet und digtalisiert, damit ein Titansteg hergestellt werden kann (Abb. 25 und 26). Die heutige NobelBiocare Scanner Generation kann deutlich mehr bieten als der ältere Procera Forte Scanner. So werden die heutigen Titanstege hochglanzpoliert geliefert und Friktionselemente können per Software bereits integriert werden. Von dieser deutlichen Zeitersparnis und Präzisionssteigerung konnte ich leider in diesem älteren Fall nicht profitieren. Dennoch gelang eine präzise Umsetzung mit perfekter Passung und Passiv fit des Titansteges (Abb. 27-30). Der Titansteg wird im Fräsgerät auf 0° eingestellt und mit speziellen Fräsern und Polieren bearbeitet. Bei schwierigen Platzverhältnissen, z.B. im palatinalen Funktionsbereich, kann die Friktionsfläche abgeschrägt werden, um der Phonetik gerecht zu werden. Dennoch ist genügend Fläche für eine sichere Friktion vorhanden, da in diesem Fall der Steg von Regio 14 bis 24 verläuft. Der fertig polierte Titansteg muss auf seine Hygienefähigkeit kontrolliert werden. Kleine Putzkanäle, die jeweils mesial und distal der Implantate liegen, sorgen für eine optimale Reinigung (Abb. 31). Um den Patienten das Reinigen zu erleichtern, sollte der Bürstendurchmesser (TePe Interdentalbürstchen) bei allen Putzkanälen gleichgroß sein.

In diesem Fall kommen zusätzliche Friktionselemente (Mini-Presso-Matic C, Cendres & Metaux) zum Einsatz, damit dem Patienten der korrekte Sitz der Restauration durch ein kleines Geräusch beim Einrasten signalisiert wird (Abb. 32). Es muss darauf geachtet werden, dass die Lage der Mini-Presso-Matic C bewusst ausgewählt wird, da die Mini-Presso-Matic C später eingalvanisiert werden und nicht mehr korrigierbar sind. Sie sollen auf parallelwandigen Flächen liegen und für Austausch oder Reparatur zu einem späteren Zeitpunkt leicht zu erreichen sein. In diesem Fall muss man nur minimal vom bedeckenden Kunststoff entfernen und muss nicht durch die Prothesenzähne schleifen (Abb. 33 und 34).

Danach beginnt die Vorbereitung für die Sekundärkonstruktion aus Galvano. Der Auftrag des Silberleitlackes erfolgt mit einer Airbrushgun, alle weiteren Parameter erfolgen nach Herstellerangaben (C. Hafner). Der Mini-Presso-Matic C wird mit Sekundenkleber auf dem Steg fixiert. Das Innengewinde muss ausgewachst und das Wachs anschließend mit lichthärtendem Kunststoff verschlossen werden (Abb. 35 und 36). Die Außenseite des Mini-Presso-Matic C kann jetzt eingalvanisieren, doch das Innengewinde bleibt im Originalzustand (Abb. 37).

Nachdem die Ränder gummiert wurden, zeigt sich eine vorbildliche Passung (Abb. 38). Da die Galvanosekundärkonstruktion zu weich ist, um alleine dauerhaft stabil im Kunststoff halten zu können, muss eine Tertiärkonstruktion aus Kobaltchrom angefertigt werden. Die Modellation der Tertiärkonstruktion erfolgt auch ständig unter Kontrolle der Vorwälle, da die Vorwälle auch auf dem doublierten Einbettmassen-Modell passen (Abb. 39 und 40). Nach der Umsetzung in Kobaltchrom wird zum wiederholten Male kontrolliert (Abb. 41). Trotz der gaumenfreien Tertiärkonstruktion konnte durch die Planung eine sehr gute Stabilität erreicht werden.

Das Tertiär- und das Galvanogerüst können nach dem Sandstrahlen zusätzlich mit einem Metalprimer behandelt werden. Dies sorgt für einen optimalen, chemischen Verbund mit dem Autopolymerisat (z.B. Galvano-Comp, Wieland). Nach dem Versäubern der Überschüsse kann nun die Mulde für den Bolzen des Mini-Presso-Matic C eingearbeitet werden (Abb. 42 und 43). Im zusammengesetzten Zustand von Titansteg und Überkonstruktion wird nun mit einem wasserfesten Stift die Markierung für die Mulde angelegt (Abb. 44).

Mit geeigneten Bohrern wird präzise die Mulde gefräst (Abb. 45). Mit ein wenig Übung gelingt dies auch ohne Fräsgerät, also freihand. Sind Bolzen, Druckfeder und Schraubendeckel richtig mit dem Spezialschraubendreher verschraubt, testet man die Gesamtfriktion (Abb. 46-49). In diesem Stadium kann entschieden werden, ob die Friktionselemente (Mini-Presso-Matic C) zum jetzigen Zeitpunkt eingesetzt werden sollen oder erst später bei möglichen Friktionsverlust der Galvanokonstruktion. Damit ist der größte technische Teil erledigt und die eigentliche Fertigstellung kann beginnen. Selbstverständlich werden nach dem Opakisieren des Gerüstes zum letzten Mal die Kontrollvorwälle gebraucht. Minimale Korrekturen können nur noch basal an den Prothesenzähnen vorgenommen werden, damit der endgültige Formvorwall einwandfrei passt. Der übergroße Wall wurde anfangs zur Wachseinprobe für die Fertigstellung angefertigt. Dieser müsste bei genauer Anfertigung problemlos passen. Die untersichgehenden Stellen am Titansteg, ebenso die Schraubendeckel, müssen mit Wachs sehr sorgsam verschlossen werden, um ein Einfließen des Polymers zu verhindern (Abb. 50 und 51). Ein Hauch Vaseline auf den Steg dichtet zusätzlich ab. Die weiteren Vorbereitungen richten sich nach den üblichen Kriterien (Abb. 52-55). Das Ausarbeiten der Kunststoffoberflächen schließlich muss gut überlegt sein. Indem die Kieferkämme und das Zahnfleischverlauf möglichst anatomisch gestaltet werden, wird im Gegensatz zu einer künstlich hergestellten Prothese die Natürlichkeit betont (Abb. 56). Dennoch müssen wir den Aufwand mit dem Nutzen vergleichen. In diesem Fall wäre eine zusätzliche Stippelung der Gingiva oder eine farbliche Gestaltung unbedeutend gewesen, da weder beim Sprechen noch beim Lachen diese Areale sichtbar sind. Grundlegend sind die Orientierung an den Wünschen des Patienten und die Patientenzufriedenheit (Abb. 57-61).