Digitale Zahnmedizin 04.05.2011

CAD/CAM-gefertigte Suprastrukturen im zahnlosen Kiefer

share

Je nach Anzahl der inserierten Implantate haben sich unterschiedliche prothetische Konzepte für die Versorgung des zahnlosen Kiefers etabliert (Zitzmann und Marinello 2002). Grundsätzlich ist dabei eine festsitzende, rein implantatgetragene Versorgung auf sechs bis acht Implantaten und eine abnehmbare Versorgung bei reduzierter Implantatanzahl möglich (Abb. 1 und 2).

Sowohl für festsitzende als auch für abnehmbare implantatprothetische Versorgungen im zahnlosen Kiefer lassen sich im Vergleich zur konventionellen Totalprothese eine signifikante Steigerung der Patientenzufriedenheit und eine Verbesserung der Kaufähigkeit nachweisen (Raghoebar et al. 2003). Dies bedeutet, dass bereits durch die Insertion von zwei bis vier Implantaten eine deutliche Verbesserung der Lebensqualität des Patienten herbeigeführt werden kann. Daher gilt die abnehmbare implantatgestützte oder implantatretinierte Coverdenture-Versorgung heute als effektive Therapie.

Es zeigte sich jedoch auch, dass insbesondere die Auswahl der Verankerungselemente (Magnete, Kugelköpfe, Stege, Teleskope) bei einer abnehmbaren Versorgung die Patientenzufriedenheit beeinflusst. Vergleicht man Stegverankerungen mit Magneten zur Verankerung von abnehmbaren Suprakonstruktionen, so zeigen die Stegverankerungen eine deutlich höhere Patientenzufriedenheit (Burns et al. 1995a, Burns et al. 1995b). Im Vergleich zu Kugelkopfattachments zeigen Stege zudem signifikant weniger technische Komplikationen (MacEntee et al. 2005), sodass der Erhaltungsaufwand geringer ist. Der erforderliche Erhaltungsaufwand ist ein wichtiges Kriterium für den prothetischen Langzeiterfolg. Ein hoher Erhaltungsaufwand erfordert eine erhöhte Anzahl von Patientenbesuchen und ist zumindest mit einem zeitlichen Aufwand für Behandler und Patient verbunden. Bei technischen Komplikationen, die zu einem Versagen von Suprakonstruktionselementen geführt haben, ist darüber hinaus eine zahntechnische Intervention mit einer Neuanfertigung oder dem Ersatz einzelner Komponenten erforderlich, was zu weiteren Kosten für den Funktionserhalt führt.

Auf der Basis der vorliegenden klinischen Studien sind insbesondere Steggeschiebe ein erfolgssicheres Therapiemittel für die Verankerung von rein implantatgetragenen Coverdenture-Prothesen im Ober- und Unterkiefer, das sich durch eine geringe technische Komplikationsquote und damit einen geringen Erhaltungsaufwand auszeichnet (Krennmair et al. 2008). Klinische Daten zur Verankerung von abnehmbaren Suprakonstruktionen im zahnlosen Oberkiefer fehlen sowohl für Magnete als auch für Kugelkopf-Attachments. Auch die Anwendung von sogenannten Locatoren zur Verankerung von abnehmbaren Implantatsuprakonstruktionen ist nach der momentanen Datenlage nicht als evidenzbasiert zu bezeichnen, da bislang keinerlei Ergebnisse aus klinischen Studien zu diesem Verankerungselement vorliegen.

Teleskope als Verankerungselemente für abnehmbare Suprakonstruktionen sind insbesondere im deutschsprachigen Bereich beliebt, da sie eine gute Hygienefähigkeit und einfache Erweiterbarkeit gewährleisten. Diesen Vorteilen stehen die hohen technischen Anforderungen und Kosten bei der Herstellung entgegen. Klinische Studien zur Bewährung von Doppelkronen als Verankerungselemente in der Implantatprothetik belegen ihre grundsätzliche Eignung und betonen den Vorteil bei der Kombination von natürlichen Zähnen mit Implantaten zurAbb. 3a Abb. 3b Verankerung einer abnehmbaren Konstruktion im Vergleich zu einer Stegversorgung (Eitner et al. 2008).

Vorteile der CAD/CAM-Fertigung

Trotz der hohen und gut dokumentierten Überlebensraten von Stegkonstruktionen stellt sich die Frage nach möglichen Optimierungsstrategien, um technisch bedingte Fehler zu vermeiden. Traditionell erfolgt die Fertigung von Stegkonstruktionen mit gusstechnischen Verfahren. Insbesondere bei größeren Gussobjekten sind damit jedoch zunehmend Probleme in Form von Porositäten und Verzügen verbunden, die einerseits das Risiko des mechanischen Versagens erhöhen und andererseits zu einer reduzierten Passung führen (Jemt et al. 1999).

Aus ökonomischen Gesichtspunkten wäre zudem eine Fertigung aus einem möglichst biokompatiblen Werkstoff mit ausreichender mechanischer Festigkeit, wie zum Beispiel Reintitan oder einer Co-Cr-Legierung, sinnvoll. Die Verarbeitung dieser Alternativwerkstoffe bietet jedoch gusstechnisch keine ausreichende Passgenauigkeit. In-vitro-Untersuchungen an gegossenen Implantatsuprastrukturen aus nichtedelmetallischen Werkstoffen zeigten zwischen Suprastruktur und Implantataufbau mittlere Spalten im Bereich von 200 bis 230 μm (De-Torres et al. 2007). Zum Vergleich konnten bei gegossenen Strukturen aus Edelmetalllegierungen mittlere Spaltbreiten von 40 bis 50 μm bestimmt werden (Takahashi und Gunne 2003). Der Einsatz alternativer Werkstoffe bedarf also allein aus dem Grund der erforderlichen Präzision des Einsatzes einer alternativen Fertigungstechnik.

Idealerweise wird eine Suprakonstruktion aus einem industriell präfabrizierten Vollmaterial gefräst, um Inhomogenitäten sicher auszuschalten. Diesem Gedanken folgend, wurde bereits vor mehr als zehn Jahren mit der frästechnischen Herstellung von Suprakonstruktionen im CNC-Verfahren begonnen. In-vitro-Untersuchungen mit dieser CAM-Technologie zeigten, dass die erreichbare Präzision derartiger Konstruktionen mit mittleren Spaltbreiten zwischen 20 und 30 μm besser ist als die Passgenauigkeit, die mit gegossenen Edelmetallgerüsten erreicht wird (Takahashi und Gunne 2003). Mit moderner Scan- und Softwaretechnologie kann dieses Fertigungsprinzip auch auf den Bereich der virtuellen Konstruktion ausgedehnt werden. Das bereits bekannte Verfahren des CNCFräsens wird also um die Möglichkeit einer rein virtuellen Konstruktion ergänzt. Mittlerweile wird diese Technologie von unterschiedlichen Herstellern angeboten (z.B. Compartis ISUS von DeguDent).

Falldarstellung

Der Herstellungsprozess soll nachfolgend anhand einer Stegversorgung mit dem Compartis ISUS dokumentiert werden. Nach der Freilegung der Implantate (Abb. 3) erfolgt im nächsten Termin in gewohnter Weise die Abformung mit einem Abformmaterial, das durch eine hohe Endhärte eine sichere Fixierung der Abformpfosten gewährleistet (z.B. Impregum, 3M ESPE, oder Monopren transfer, Kettenbach Dental) (Abb. 4).

Idealerweise erfolgt im Abformungstermin auch bereits schon eine erste Kieferrelationsbestimmung und die Abformung für das Gegenkiefermodell. Die anschließende Herstellung des Arbeitsmodells wird im Bereich der Implantate mit einer abnehmbaren Gingivamaske durchgeführt und mit der ersten Bissnahme kann auch schon eine provisorische Modellmontage durchgeführt werden. Mit diesen Arbeitsunterlagen erfolgt dann eine Zahnaufstellung auf einer Kunststoffbasis, daher ist es sinnvoll, wenn bei diesem Arbeitsschritt auch schon die entsprechenden Informationen zur Zahnfarbe und Zahnform vorliegen (Abb. 5).

Die Zahnaufstellung wird dann beim nächsten Behandlungstermin einprobiert und gegebenenfalls korrigiert, sodass eine exakte Kieferrelationsbestimmung durchgeführt werden kann und ausreichende Informationen für eine definitive Zahnaufstellung vorhanden sind. Ebenfalls sollte in diesem Termin mit einem Übertragungsschlüssel die Präzision der Abformung überprüft werden. Für diesen Schlüssel können die Übertragungspfosten auf dem Arbeitsmodell mit Kunststoff und einer Metallverstärkung verblockt werden. Der Schlüssel muss dann auf den Implantaten im Mund spannungs- und bewegungsfrei passen. Zur genauen Überprüfung der Abformpräzision ist es dabei sinnvoll, den sog. Scheffield-Test durchzuführen. Für diesen Test wird auf einer Seite am distalen Implantat eine Schraube in den Übertragungspfosten eingebracht und festgedreht. Beim Festdrehen der Schraube darf sich der Übertragungsschlüssel dann nicht von den anderen Implantaten abheben und es dürfen keine Spalten auftreten. Lässt sich die Schraube ohne eine Bewegung des Übertragungsschlüssels anziehen, kann man davon ausgehen, dass die Abformung exakt die Mundsituation wiedergegeben hat. Für den Fall, dass der Test negativ ausfällt, ist von einem Übertragungsfehler auszugehen. In diesem Fall sollte der Übertragungsschlüssel separiert und alle Übertragungspfosten sollten festgeschraubt werden, sodass eine neue Abformung erfolgen kann.

Nachdem sichergestellt ist, dass eine genaue Abformung vorliegt und die Zahnaufstellung angepasst wurde, kann mit der CAD/CAM-Herstellung der Suprakonstruktion begonnen werden. Zunächst erfolgt der Versand des Arbeitsmodells und der Zahnaufstellung an ein ISUS-Designcenter. Dort wird die virtuelle Konstruktion des Steges nach den zahnärztlichen und zahntechnischen Vorgaben durchgeführt. Für den Designprozess müssen zunächst zwei Scans durchgeführt werden. Zuerst wird das Modell mit den Implantatanalogen gescannt. Dafür werden spezielle Scanpfosten in die Implantate geschraubt, um die Implantatposition zu erfassen. Danach erfolgt ein zweiter Scan mit der Wachsaufstellung. Mit der Zahnaufstellung werden das zur Verfügung stehende Platzangebot für die Suprakonstruktion und die Ausrichtung zur Kauebene festgelegt. Diese Informationen bilden sodann die Basis für das computerunterstützte Design der Suprakonstruktion, den CAD-Prozess.

Mithilfe einer speziellen Software erfolgt nun das Design der gewünschten Suprakonstruktion, welches dann die Grundlage für die Fertigung der Suprakonstruktion im CNCVerfahren darstellt. Der Vorteil der virtuellen Konstruktion besteht in der großen Variationsbreite der möglichen Designs (Abb. 6 und 7). Es könnten alle bekannten Formen von Stegen, vom Rundsteg bis hin zum Steggelenk, gestaltet und anschließend aus Titan oder einer CoCr-Legierung gefertigt werden. Zudem ist es möglich, in der Phase der Konstruktion auch bereits zusätzliche Halteelemente in die Suprakonstruktion zu integrieren. In der Konstruktionssoftware sind eine Vielzahl von Halteelementen hinterlegt, sodass sie später problemlos integriert werden können. Insbesondere bei Steggeschieben kann so auf einfache Art und Weise ein distales Geschiebe oder ein Riegel integriert werden. Zahntechniker und Behandler erhalten den Konstruktionsvorschlag des ISUS Designcenters dann per E-Mail zur Freigabe oder zur Abstimmung eventuell notwendiger Änderungen. Der Viewer wird als .exe-Datei (executable- Datei) versandt, die auf jedem Computer ausführbar ist, sodass die Konstruktion nach dem Programmstart als frei bewegbares dreidimensionales Objekt erscheint.

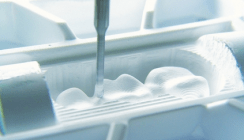

Der Zahntechniker oder Zahnarzt kann die Konstruktion von allen Seiten betrachten, einen Schnitt durch die unterschiedlichen Ebenen legen und auch Vermessungen durchführen. Damit ist es möglich, eine genaue Beurteilung der Position und Dimension der Suprakonstruktion in Relation zur Zahnaufstellung und dem Kieferkamm vorzunehmen (Abb. 8). Sobald die Freigabe vorliegt, wird mit der Fertigung des Steges begonnen. Insbesondere beim Compartis ISUS wird durch den Einsatz moderner 5-Achs- Fräsmaschinen und spezieller Frässtrategien mit allen verwendeten Werkstoffen eine perfekte Oberflächengüte erzielt, die eine manuelle Nachbearbeitung auch im Bereich von Geschiebeflächen überflüssig macht (Abb. 9 und 10). Im Dentallabor kann nun mit der Herstellung der abnehmbaren Sekundärstruktur begonnen werden. Hierbei können alle bekannten und bewährten Verfahren eingesetzt werden. Aus Stabilitätsgründen ist aber in jedem Fall ein Metallgerüst aus einer CoCr-Legierung in die abnehmbare Struktur zu integrieren.

Die Fertigstellung kann am einfachsten unter Verwendung der bereits vorhandenen Zahnaufstellung erfolgen. Mehrere In-vitro-Untersuchungen belegen die hervorragende Passgenauigkeit dieser CAD/CAM-gefertigten Konstruktionen. Bei einem Vergleich von fünf unterschiedlichen Techniken für die Fertigung von Implantatsuprakonstruktionen zeigten CAD/CAM-Strukturen eine mittlere Passgenauigkeit von 25 μm, während gegossene Strukturen mittlere Spaltbreiten von 78 μm aufwiesen (Torsello et al. 2008) (Abb. 11). Der Vorteil der CAD/CAM-Technologie liegt jedoch nicht nur in der hochpräzisen Fertigung von Suprastrukturen aus Reintitan und CoCr-Legierungen, sondern auch in ihrem breiten Indikationsspektrum. Ausgehend von den Scandaten erlaubt die virtuelle Konstruktion eine große Variationsbreite unterschiedlicher Formen von Suprakonstruktionen, vom einfachen Rundsteg bis zu Steggeschieben oder einem Brückengerüst für festsitzende Konstruktionen. Ebenso kann die Einarbeitung von aktiven Halteelementen wie extrakoronalen Geschieben, Riegeln und Druckknöpfen mit einem CAD/CAMSystem virtuell erfolgen. Die Integration des virtuellen Designs ergänzt damit die langjährig bewährte frästechnische Fertigung und eröffnet somit neue Indikationen für die Verwendung von alternativen Werkstoffen in der Implantatprothetik.

Eine ausführliche Literaturliste finden Sie hier.

Autoren: Dr. Sven Rinke, M.Sc., M.Sc.; Carsten Fischer