Zahntechnik 15.05.2024

How to Implantat-/Stegversorgung (Teil 2)

share

Im ersten Teil des Fachbeitrags (erschienen in der ZT 4/24) wurden bereits die ersten Schritte des Labors bei einer Stegarbeit auf Implantaten sowie die Vorgehensweise bis zur Stegeinprobe im Patientenmund im Rahmen eines besonderen Falls erläutert. Im vorliegenden zweiten Teil wird die digitale Herstellung des Sekundärstegs bis hin zur Einprobe und Fertigstellung dargelegt.

Angelehnt an die Teleskoptechnik nutzten wir ein Fräsmodell. Unter der Voraussetzung, dass eine abnehmbare Gingivamaske vorhanden ist, geht dies grundsätzlich auch auf dem Meistermodell. Unser Technikerteam von H.U.L.K.-DENT entschied sich jedoch für das Fräsmodell, um das Meistermodell nicht zu verunreinigen oder gar zu beschädigen – schließlich ist Fräsöl nur sehr schwer zu entfernen.

Das Fräsen des Steges in einem Winkel von 1 Grad mit speziellen Fräsen, die von grob bis ganz fein reichen, ermöglichte eine präzise Oberflächengestaltung der Fräsfläche. Ein Weiterarbeiten mit Gummi, Schleifpapier oder Ähnlichem entfiel – ganz im Sinne des bevorzugten Workflows unseres Teams, das ausschließlich fräsen und polieren wollte.

Perfekt nachgefräst, folgte im Anschluss die Hochglanzpolitur, um eine glatte und glänzende Oberfläche zu erzeugen. Diese Polierprozesse können verschiedene Schleif- und Poliermittel umfassen. Erst mit dem Erreichen eines spiegelnden Ergebnisses waren wir mit der Politur zufrieden. Für den perfekten Glanz nutzen wir die Polierpaste Fegupol Zirkopol von Feguramed.

Digitale Herstellung des Sekundärsteges

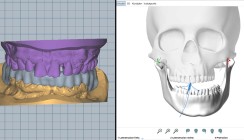

Nach dem gründlichen Reinigen des Steges sowie aller Prothetikteile wurde die Primärkonstruktion zum Scannen wieder auf das Modell geschraubt. Nun blockten wir den Steg mit Wachs basal aus, im Winkel unserer Fräsung. Nur so konnten wir ihn optisch perfekt einscannen und auch leicht überkonturieren.

Um den hochglanzpolierten Steg scannen zu können, nutzten wir das Helling 3D Laserscanning Entspiegelungsspray (Helling). Dieses Scanspray hat eine gleichmäßige, extra feinkörnige Struktur und ist damit für uns optimal in Anwendung sowie Ergebnis. Der perfekte Sprühnebel sowie das abrupte Stoppen des Nebels garantieren eine perfekte Oberfläche zum Scannen. Fehlerfrei eingescannt, konnte im nächsten Schritt die Konstruktion des Stegüberwurfes starten. Zu diesem Zeitpunkt der Arbeit gab es noch keinen digitalen Überwurf, geschweige denn ein Nach- schlichten eines Steges und erst recht nicht aus Titan. Nun, da waren sie wieder, unsere drei kleinen Probleme. Also back to the roots: Was können wir aus Titan fräsen, was das Programm hergibt? Klar, am einfachsten ist die Nutzung eines Offset-Käppchens mit jeweils einem Pontic distal, was wir zur Retention abänderten. O.k., ein Problem weniger. Nun legten wir ein Offset-Käppchen an, was natürlich in der Größe zu Problemen in der Software führte, denn so ein großes Offset-Käppchen lässt die Software nicht wirklich zu. Also legten wir per Maus den Abschlussrand freihändig fest und vermittelten dem Programm, es ist alles o.k. Damit war das zweite Problem gelöst.

Beim Konstruieren besteht der erste Schritt stets im Festlegen der Einschubrichtung. Das Wichtigste war es also, die korrekte Einschubrichtung zu wählen und mithilfe der Einblendung der Unterschnitte das analoge Nachfräsen und Polieren noch einmal zu überprüfen. Sollten hier die Unterschnitte zu massiv sein, würde man noch mal einen Schritt zurückgehen und der Primärsteg müsste nachgefräst werden. Das war bei uns zum Glück nicht der Fall, und so konnten wir direkt auf „weiter“ klicken.

Nun gab es noch das letzte Problem – das Nachschlichten, welches es natürlich nicht im Offset- Käppchen-Modus gibt. Auch dafür fanden wir eine Lösung: Wir ließen den Steg fräsen, kontrollierten die Passung und wenn es zu fest „lief“, starteten wir das Programm noch mal. Dabei setzten wir einen neuen 1 mm-Fräser ein, denn er nahm nur einen Hauch mehr aus der Kavität. Denn wie sagt unser Chef Matthias Mützelburg, „der Hulk der Zahntechnik“, immer so schön: „Wir sind die, die die Probleme lösen.“

Achtung: An dieser Stelle durfte der Primärsteg noch nicht ganz in den Sekundärsteg passen, denn dieser wird noch hochglanzpoliert, wobei sich die finale Passung einstellt.

Gesagt, getan – doch dann kam die größte Herausforderung: Wir mussten den Titan-Blank als NEM-Blank anlegen, und dieser Blank wird normalerweise ohne Wasserkühlung gefräst. Titan soll aber stets mit Wasserkühlung gefräst werden, um der Hitzeentwicklung und Entzündbarkeit vorzubeugen. Was also tun?

H.U.L.K.-DENT-Geschäftsführer und Zahntechniker Matthias Mützelburg entschied sich auf eigene Verantwortung, ohne Wasserkühlung zu fräsen und hat dem kompletten Vorgang sicherheitshalber über drei Stunden zugesehen – mit dem Feuerlöscher in Griffweite. Es gab keine Probleme, dennoch gilt an dieser Stelle ganz klar: Bitte NICHT NACHMACHEN!

Wir frästen unseren Überwurf, so wie schon kurz angedeutet, aus einer Starbond Ti5 Disc von Scheftner. Diese Titanlegierung ist besonders patientenfreundlich wegen ihrer geringen Wärmeleitfähigkeit, zudem ist sie extrem korrosionsbeständig und besitzt ideale mechanische Eigenschaften. Ebenso besitzt Titan eine hohe Festigkeit bei relativ geringer Dichte und ist aus der Zahntechnik keinesfalls mehr wegzudenken.

Einprobe

Sitzt der Überwurf nach der Politur tadellos auf dem Primärsteg, steht der Wachseinprobe nichts mehr im Wege. In diesem Fall entschieden wir uns für eine feste Kunststoffbasis aus lichthärtendem Material, auf der die Zähne mit Wachs befestigt wurden. So kann bei der Einprobe durch die Wärme im Mund nichts verdrückt oder verformt werden.

Hier bestand die Herausforderung darin, dass es gut aussehen sollte, wir uns aber nicht zu sehr an den Oberkiefer halten und nicht mit aller Macht in Okklusion gehen sollten. Dennoch sollte dem Patienten natürlich ein fester Biss ermöglicht werden. Diese fertige Einprobe überprüfte die Behandlerin Frau Dr. Nina Jung (Falkensee) im Patientenmund. Sitz, Länge, Ästhetik und Funktionalität wurden jetzt kontrolliert sowie eventuelle Fehler behoben. In Wachs lassen sich Änderungen verhältnismäßig schnell vornehmen, nach der Fertigstellung sind viele Anpassungen dagegen zeit- und kostenintensiv. Daher wurde die Kontrolle zusammen mit dem Techniker vor Ort in der Praxis vorgenommen.Zurück im Zahntechniklabor diente uns dann ein erneuter Quetschbiss aus hartem LuxaBite von der Firma DMG wieder zur Feinjustierung des Bisses. Die Vorteile dieses Materials liegen in den perfekten Impressionen sowie der Formtreue begründet, wie wir in Teil 1 schon erklärten.

Dieser Beitrag ist in der ZT Zahntechnik Zeitung erschienen.

3-Layer FLEX

3-Layer FLEX  3D-gedruckte Schienen

3D-gedruckte Schienen  DD cube X® ML

DD cube X® ML  DD Incisal X

DD Incisal X  DD Art Elements – Effektfarben

DD Art Elements – Effektfarben  DD Solid Link

DD Solid Link  DD Bio Splint FLEX

DD Bio Splint FLEX  DD Bio Splint P HI

DD Bio Splint P HI  DD cube case

DD cube case  DD Shade Guide

DD Shade Guide