Businessnews 07.09.2022

„made in Austria“ – Ein Blick in die Produktionshallen in Bürmoos

share

Originaltitel: Wie aus Ideen Bestseller werden – Ein Blick in die Produktionshallen in Bürmoos

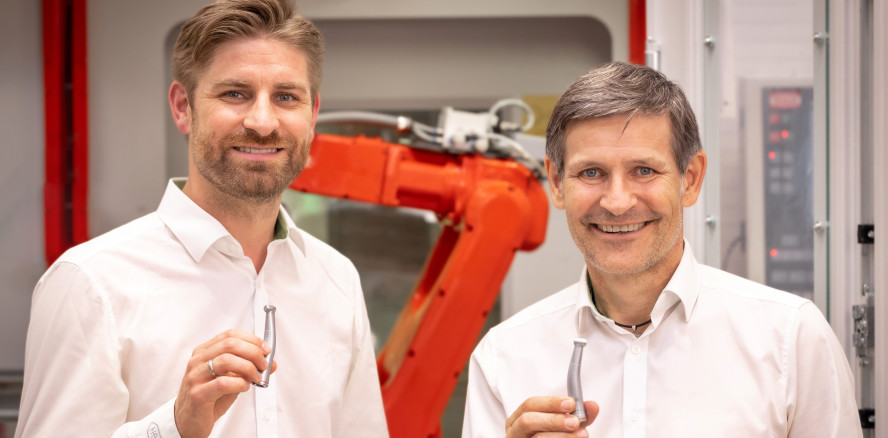

W&H fertigt seit 1890 Hand- und Winkelstücke sowie Turbinen. Konkret wurden von damals bis heute 10.512.183 dieser Produkte weltweit verkauft. Diese riesige Zahl ist genauso beachtlich wie die 76 Einzelteile, aus denen ein Winkelstück der Synea Vision-Serie besteht. Oder den 60 km/h, die ein 1:5 Winkelstück schafft. Oder auch die Vielzahl an Händen, die täglich in manuellen Montagelinien dafür sorgen, dass jedes Zahnrad den richtigen Platz in der Außenhülse findet. Tobias Schwarz (Management Product Innovation) und Herbert Schörghofer (Leitung Produktion) geben im Interview Einblicke in die hochmoderne Produktion und verdeutlichen, warum „made in Austria“ eine gute Entscheidung für beständige Produkte ist.

Seit 1890 entwickelt und produziert W&H Turbinen und Winkelstücke. Was zeichnet die Produktion heute aus? Gibt es Schnittmengen zu damals?

Schörghofer: Die Produktion bei W&H ist im Vergleich zu damals hochautomatisiert und es werden nur modernste Maschinensysteme verwendet. Früher brauchte man für komplizierte Teile bis zu vier verschiedene Maschinen und heute werden die komplexesten Teile mit nur einer Maschine gefertigt. Damit können wir qualitativ hochwertig, schnell und gleichzeitig sehr wirtschaftlich produzieren. Was aber durchaus als Schnittmenge zu 1890 bezeichnet werden kann, ist das noch immer gleiche Antriebsprinzip unserer Turbinen und Winkelstücke und die damit verbundene Ähnlichkeit der Teile. Zwar haben sich die Materialien und die Formen verändert, aber es geht noch immer um Zahnräder, Laufräder, Achsen, Spannzangen, Außenhülsen, Halsstücke oder Köpfe. Auch das Montieren unserer Produkte passiert immer noch großteils von Hand.

Wodurch erlangt W&H heute eine so hohe Produktionstiefe?

Schörghofer: Im Grunde ist ein hoher Eigenfertigungsanteil schon immer das Prinzip von W&H. Damit haben wir die Sachen selbst in der Hand und wissen auch, dass es wirklich passt. Ein zweiter wichtiger Punkt sind unsere hoch qualifizierten Mitarbeiter.

Viele Lieferanten kommen unmittelbar aus der Region. Welche Vorteile ergeben sich daraus?

Schörghofer: Der Familie Malata war es schon immer wichtig, Lieferanten aus der näheren Umgebung zu gewinnen, um das regionale Wirtschaftswachstum zu fördern. Dazu streben wir langfristige, partnerschaftliche und vertrauensvolle Beziehungen an. So lässt es sich auch in schwierigen Zeiten besser reden, kurze Entfernungen lassen schnellere Reaktionen zu und es ist immer ein Vorteil, wenn man sich persönlich kennt.

Was bedeutet „made in Austria“ für Sie persönlich?

Schörghofer: „made in Austria“ wird weltweit als Gütesiegel für eine Topqualität verstanden. Es gab bei uns sehr lange den Leitsatz „Qualität und Präzision haben einen Namen: W&H“. Für mich bedeutet „made in Austria“ nichts anderes als das. Klar ist auch, die Kunden erwarten von W&H als österreichische Firma nicht nur eine Topqualität, sondern auch einen ausgezeichneten After-Sales-Service sowie freundliche und kompetente Ansprechpartner.

Wie steht es um den Bereich F&E? Ist auch dieser in Bürmoos ansässig?

Schwarz: Die Entwicklung neuer Produkte hat bei W&H einen besonders hohen Stellenwert. Unser Ziel ist es, Produkte für unsere Kunden mit neuen Funktionalitäten auszustatten, um Arbeitsabläufe in Praxen immer wieder zu verbessern. Zu diesem Zweck sind wir besonders im Produktmanagement sehr eng mit unseren Kunden vernetzt, um Bedürfnisse zu identifizieren und clevere Lösungen für die Probleme des zahnärztlichen Alltags zu entwickeln. Wesentliche Errungenschaften sind hier zum Beispiel der Einsatz von extrem miniaturisierten LEDs in Turbinen zur optimalen Beleuchtung der Behandlungsstelle. Ebenso spielt die richtige Auswahl der verwendeten Materialien eine große Rolle, um die Beständigkeit unserer Produkte bei der hygienischen Aufbereitung sicherzustellen.

Bitte skizzieren Sie uns den Entwicklungsprozess eines Winkelstücks.

Schwarz: Die Reise beginnt damit, dass wir durch genaue Beobachtung der Anwender und proaktive Rückmeldungen konkrete Anforderungen an das Produkt ableiten. Es folgte eine Phase, in der Lösungsideen gesucht, analysiert und in Form von Prototypen realisiert werden. Mit Anwendern wird das Ergebnis oft durchaus kritisch bewertet, um dann den besten Ansatz zur Finalisierung zu bringen. Nun gilt es, die hohen gesetzlichen und regulativen Anforderungen an Medizinprodukte hinsichtlich klinischer Leistungsfähigkeit und Sicherheit umzusetzen. Das CE-Zeichen auf unseren Produkten ist dafür der sichtbare Beweis.

Aus wie vielen Einzelteilen besteht ein Winkelstück insgesamt?

Schwarz: Das ist eine sehr gute Frage, deren Antwort oft verblüfft. Von außen sehen Winkelstücke aus wie ein einziges Stück Metall, darin steckt jedoch eine Vielzahl an verschiedensten, perfekt aufeinander abgestimmten Präzisionsteilen. Bei dem roten Winkelstück WK-99 LT der Synea Vision Serie sind es beispielsweise konkret 76 einzelne Präzisionsteile.

Haben Sie ein Lieblingsprodukt innerhalb Ihres Sortiments?

Schörghofer: Aus dem Winkelstücksortiment würde ich das rote Winkelstück nehmen, also unser WG- oder WK-99. Dieses Instrument war und ist das Flaggschiff unter den Winkelstücken. Kräftig, schnell und präzise, aber auch elegant und langlebig. In diesem Instrument sind die typischen W&H Fähigkeiten aus Fertigung und Entwicklung bestens vereint.

Schwarz: Das rote Winkelstück ist auch mein Favorit. Darin steckt die DNA von W&H – höchste Präzision und Zuverlässigkeit.

Dieser Artikel ist in der Dentalzeitung erschienen.