Praxishygiene 03.07.2014

Verpackung der Instrumente: Wie und warum?

share

Warum ist die korrekte Verpackung innerhalb des Aufbereitungsprozesses so wichtig? Genügt es nicht, wenn die notwendigen Schritte der Reinigung, Desinfektion und Sterilisation beachtet werden? Diese Frage kann mit einem klaren NEIN beantwortet werden. Die Zeiten, in denen lediglich Augenmerk auf isolierte Reinigungs- und Sterilisationsprozesse gelegt wurde, sind definitiv passé.

Eine zentrale Rolle im lückenlosen Prozess der Instrumentenaufbereitung nimmt ganz klar die korrekte Verpackung der Instrumente ein – nicht nur zum Schutz und Wohle von Patienten und Behandlern, sondern auch deshalb, weil die Instrumentenaufbereitung mittlerweile integraler Bestandteil von Praxisbegehungen ist.

Lange Zeit wurde der Sterilgutverpackung und den entsprechenden Gerätschaften wenig Beachtung geschenkt. Oft war das bloße Vorhandensein einer Verpackung wichtiger als der richtige Umgang damit. Heutzutage allerdings kommt Verpackungen eine maßgebliche Rolle zu. Denn alleinig die Verpackung gewährleistet, dass das Instrument vom Sterilisationsprozess bis hin zur Anwendung am Patienten steril bleibt und den Empfehlungen des Robert Koch-Instituts entspricht. Bestimmungsgemäß kritische Medizinprodukte müssen immer steril zum Einsatz kommen, da sie bei der Behandlung voraussichtlich Haut oder Schleimhaut durchdringen. Deshalb ist hier der Fokus auf den Verpackungsprozess und somit ein adäquates Sterilbarrieresystem zu richten, gemäß DIN EN ISO 11607-1.

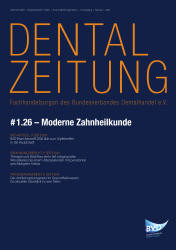

Abb. 1: Durchführung des Seal Check.

Zunächst aber ist es wichtig,

dass geeignete Geräte und Verfahren für die einzelnen Schritte

verwendet werden. Es sollte auf die Validierbarkeit der Prozesse

geachtet werden, um auch künftig den Richtlinien von RKI, Betreiberverordnung sowie nationalen und internationalen Normen gerecht

werden zu können. Weiterhin sollte eine lückenlose Dokumentation der Aufbereitung möglich sein. Die Wahl des passenden

Verpackungsmaterials ist der erste Schritt. Ist das Sterilbarrieresystem nicht für das gewählte Sterilisationsverfahren geeignet,

so sind auch alle folgenden Schritte ineffizient.

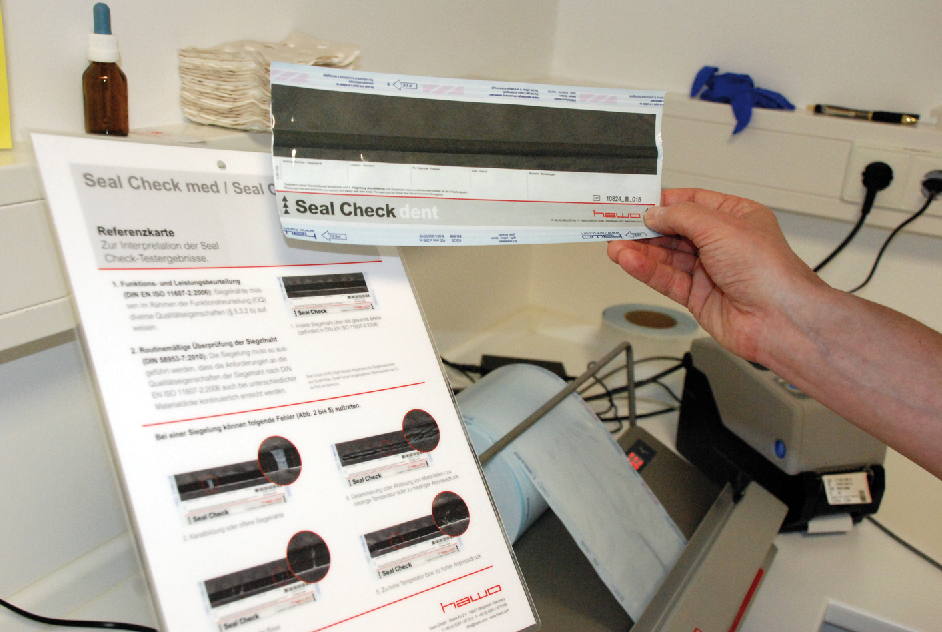

Abb. 2: Seal Check Auswertung.

Einwegverpackungen, wie siegelbare Klarsichtbeutel oder

-schläuche nach DIN EN 868-5:2009, die mittels Siegel- oder

Einschweißgerät verschlossen werden, sind empfehlenswert. Diese

Verpackungen bestehen aus Papier und transparenter Folie. Damit wird

sicheres Verpacken, Sterilisieren und Lagern sowie die aseptische

Entnahme des Sterilguts gewährleistet. Das Papier, eine Art

semipermeable Membran, ermöglicht, dass der Wasserdampf während der

Sterilisation optimal eindringen kann. Nach der Sterilisation jedoch können von außen keine Viren oder Keime mehr an das Sterilgut

gelangen. Durch die transparente Folie ist jederzeit gut ersichtlich, welche Instrumente sich in der Verpackung befinden. Darüber

hinaus können auch wiederverwendbare Sterilisierbehälter

(Sterilgutkassetten) nach EN 868-8:2009 eingesetzt werden. Das vorschriftsmäßige

Verschließen der Verpackungen sollte mittels voll validierbarer

Siegelgeräte vorgenommen werden. Zu beachten sind die Überwachung

von Temperatur, Siegelzeit und Siegeldruck sowie die Möglichkeit

der Dokumentation. Validierbare Siegelgeräte nach DIN 58953-7:2010

überprüfen die geforderten Parameter automatisch und alarmieren

den Anwender bei Abweichungen, wie z. B. das ValiPak® aus dem Hause

hawo GmbH. ValiPak® ist ein voll validierbares und kompaktes

Balkensiegelgerät, welches zusätzlich über einen Stückzähler und

eine Schnittstelle zur Integration in der Praxissoftware verfügt.

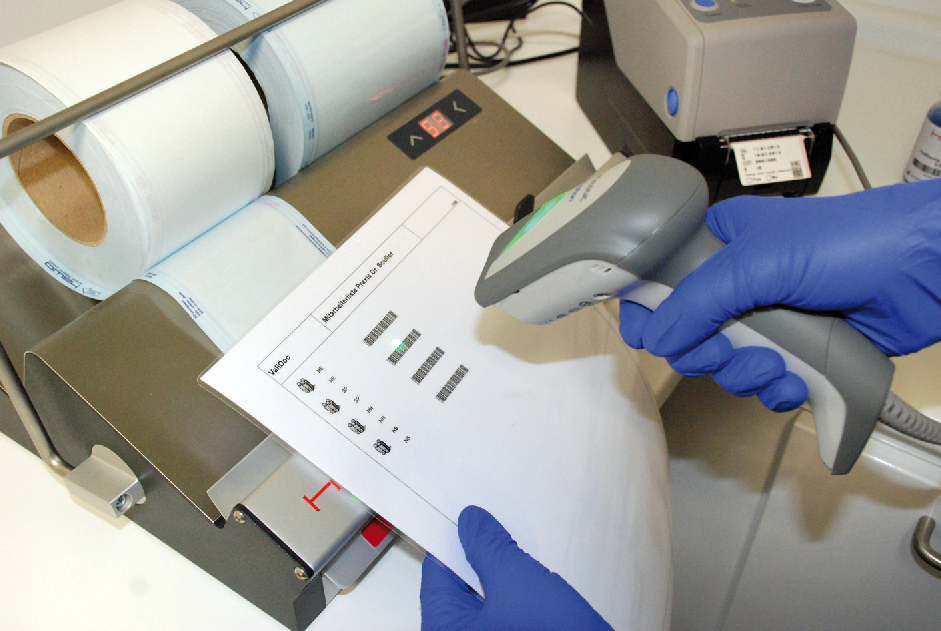

Darüber hinaus kann es über eine weitere Schnittstelle mit einem

Etikettendrucker und einem Barcodescanner verbunden werden. Somit

wird aus dem Siegelgerät ValiPak® im Nu ein vollwertiges

Verpackungs-, Kennzeichnungs- und Dokumentationssystem ValiDoc®

(Abb. 3 und 4). Die Validierung mit der im Lieferumfang enthaltenen

Validieranleitung kann von den Anwendern selbst durchgeführt

werden. Dies reduziert den Kosten- und Zeitaufwand. Im Rahmen der

jährlichen Revalidierung genügt dann eine Wiederholung des Peel

Testes. Es genügt also, versiegelte und sterilisierte Beutel einmal

im Jahr zum Test an den Hersteller zu schicken. Grundvoraussetzung

für die Validierung ist jedoch ein

Siegelgerät, welches den Validierungsanforderungen der Norm DIN

58953-7 sowie den Anforderungen aus der RKI-Empfehlung entspricht.

Abb. 4: Einlesen der Personen- und Verpackungsdaten mittels Scanner.

Zur täglichen Routineprüfung

empfiehlt die RKI-Empfehlung beispielsweise den Seal Check (Abb. 1

und 2). Hierbei ist zu beachten, dass der Seal Check immer aus

sogenanntem „medical grade“ Papier nach EN 868-3 bestehen soll.

Für die Durchführung des Seal Checks kann das Siegelgerät in den

Seal Check Modus geschaltet werden. Das Gerät zeigt dann im Display

die Prozessparameter an, die in ein mitgeliefertes Dokumentationsblatt eingetragen werden können. Ist das Gerät mit

dem ValiDoc® System verbunden, wird automatisch ein Etikett mit den

relevanten Daten ausgegeben, welches dann zu Dokumentationszwecken

verwendet werden kann.