Zahntechnik 19.02.2018

Professionelle Modellherstellung mittels 3-D-Drucker

share

ZTM Phillip Eppers (Dentallabor Eppers, Hildesheim) beschreibt im Fachbeitrag umfassend seine Erfahrungen mit 3-D-gedruckten Modellen.

Die Herstellung von 3-D-gedruckten Modellen steht bei uns im Dentallabor Eppers immer mehr im Vordergrund. Dies liegt natürlich hauptsächlich daran, dass mittlerweile mehr als sechs Behandler – es werden jährlich mehr – fast ausschließlich mittels Intraoralscan ihre Daten als STL-Datensatz an das Labor schicken.

Ob es Abformungen/Scans für Implantatmodelle, Stumpfmodelle oder einfache Scans für Situationsmodelle sind: Die Behandler sind durchweg zufrieden mit den Scandaten (wir nutzen ausschließlich 3Shape Trios-Scanner), denn sie sparen nicht nur Zeit, sondern auch Geld für den Patienten, da bei einer Implantatabformung beispielsweise der individuelle Löffel und ein zusätzlicher Versandgang wegfallen.

Mittlerweile haben wir bereits verschiedene 3-D-Drucker über einen längeren Zeitraum bis ins Detail getestet. Dabei fiel auf, dass die Systeme nicht nach dem simplen Prinzip „Plug and Play“ funktionieren, sondern es immer eine Eingewöhnungszeit und somit eine Testphase fordert, die sich nicht überspringen lässt.

Der Gedanke war zunächst, die Funktionsweise sei ähnlich wie bei CAD/CAM-Fräsanlagen (d. h. Erstellung eines STL-Datensatzes, der dann bearbeitet an die Fräsmaschine übermittelt wird). Doch dem ist nicht so. Beim dreidimensionalen Drucken gibt es eine Vielzahl von Punkten zu beachten, um eine hohe Passgenauigkeit erzielen zu können:

- Wie hoch ist das Modell, das gedruckt werden soll? – danach richtet sich die Höhe des Stumpfes

- Was wird gedruckt? Ist es ein Molar oder ein Frontzahn? – entscheidend für die Ausdehnung des Stumpfes

- Welches Material wird für den Druck genutzt? – jedes Material erfordert andere Parameter

- Wie groß ist die Auflagefläche des zu druckenden Objektes auf dem Picker? – ist sie zu klein, löst sich das Objekt vom Picker

- In welchem Grad steht das Modell zu dem Picker? – 20° zum Picker

- Sind keine Verunreinigungen im Harzbad? – denn diese führen zu Druckfehlern

- Welches Implantatsystem soll im Modell integriert werden? – Es sind auch hier verschiedenste Passungsparameter erforderlich, um die repositionierbaren Laboranaloge unter leichter Friktion ins Modell zu stecken.

- Sind genügend Stützstrukturen vorhanden? – ansonsten Fehldruck

- Wo liegen die Stützstrukturen?

Diese und weitere Aspekte gilt es, zu beachten, um gleichbleibend gute und präzise Ergebnisse zu erzielen. Unser bevorzugtes 3-D-Drucksystem ist derzeit der Formlabs 2 (Vertrieb Gold-quadrat GmbH). Der Drucker sowie die zugehörige Software, welche als Freeware zu erhalten ist, stammen ursprünglich aus der Industrie und nicht aus der Dentalbranche.

Das System erweist sich als sehr zuverlässig: Unsere Erfahrungen zeigen über einen langen Zeitraum gleichbleibende und hochpräzise Ergebnisse ohne nennenswerte Fehldrucke. Ein sehr großer Vorteil bei dem genannten Druckermodell ist, dass das System sowohl offen als auch geschlossen funktioniert: Man kann jegliches, auf dem Markt verfügbare Druckmaterial verwenden, wenn die Wellenlänge passt. Unsere Erfahrungen beruhen jedoch ausschließlich auf der Nutzung des geschlossenen Systems. Dies hat den Vorteil, dass das System jederzeit weiß, welches Material sich im Drucker und wie viel Harz sich noch im Harzbad befindet. Des Weiteren ist es ein sicherer Weg, viele Fehlerquellen zu vermeiden.

Außerdem bestehen auf der Internetseite von Formlabs schon vorhandene Passungsparameter, die beim 3Shape DentalDesigner eingefügt werden können. Diese sind zwar in der Passung nicht gänzlich ausgereift, können aber als Ansatz verwendet werden. Die Nutzung von zwei unterschiedlichen Konstruktionssystemen (3Shape und exocad) hat sich in der Praxis als sehr sinnvoll herausgestellt, da beide Systeme jeweils Vor- und Nachteile haben.

Patientenfall

Im Folgenden wird ein einfacher Fall geschildert, um zu verdeutlichen, wie die Modellherstellung praktisch funktioniert: Schon beim Erstellen des Auftrages (Abb. 1) ist bei den Passungsparametern zu unterscheiden, ob wir im Front- oder Seitenzahnbereich arbeiten. Die Scandaten müssen anschließend bereinigt und zugeschnitten werden (Abb. 2). Dabei sollte der Behandler sehr genau darauf achten, dass es keine Scanüberlappungen auf dem Modell (Unterkieferstumpfmodell) und keinerlei Löcher im Scan gibt. Ansonsten kann es dazu führen, dass die Modelle nicht weiter mit der 3Shape-Software bearbeitet werden können. In solchen Fällen kann man dann auf das zweite System (exocad) zurückgreifen – hier ist die Software deutlich „gutmütiger“.

Es ist darauf zu achten, dass die Modelle gerade und lagerichtig eingestellt werden (Abb. 3); ansonsten würden die Modelle schief erstellt. Anschließend folgt die okklusale Ausrichtung des Antagonisten. Hier ist zu überprüfen, dass der Gegenbiss ordnungsgemäß zum Stumpfmodell ausgerichtet wird (Abb. 4). Im abgebildeten Fall hat der 3. Quadrant weniger Kontakt als der 4. Quadrant.

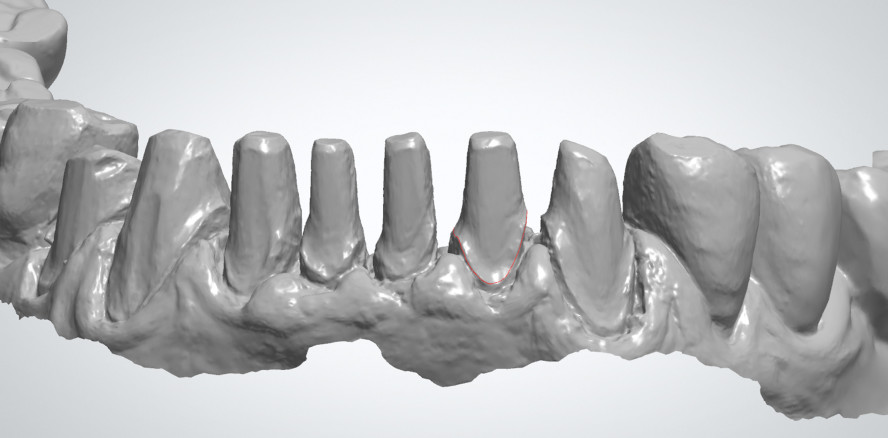

Bei der nun folgenden Bestimmung der Präparationsgrenzen (Abb. 5) sollte immer von polychromer auf monochrome Darstellung umgeschaltet werden, da die Präparation so wesentlich besser zu erkennen ist. Danach werden die Stümpfe an der markierten Präparationsgrenze geschnitten (Abb. 6). Die Präparationsgrenzen werden klar dargestellt und unterhalb freigelegt, um das spätere Arbeiten zu erleichtern.

Beim Erstellen der Stümpfe (Abb. 7) ist zu erkennen, dass die Dimensionen unterhalb des Stumpfes sehr gering sind und die Passung entsprechend kleiner eingestellt werden muss als bei einem Molaren. In einem späteren Schritt wird erläutert, wie man sich hier mit einem simplen Trick in Einzelfällen weiterhelfen kann.

Die abgebildete Artikulationshilfe (Abb. 8) wird in unserem Labor nur genutzt, um die Arbeiten in einem „richtigen“ Artikulator umzusetzen, da das Modell sich ohne diese Hilfe oft nur schwer fixieren lässt.

Das fertige Modell (Abb. 9) kann nun auf der Plattform des Druckers fixiert werden. Zu beachten ist die ordnungsgemäße Platzierung der Modelle auf dem Picker (Abb. 10). Auch hierbei liegen – wie anfangs bereits erläutert – viele potenzielle Fehlerquellen, die es zu vermeiden gilt.

Abschließend erfolgt das Platzieren der Stümpfe auf dem Picker (Abb. 11). Gerade bei sehr dünnen Stümpfen ist es angeraten, die Stützstrukturen zusätzlich an die parallele Wandung der Stümpfe zu setzen, um später die Friktion zusätzlich nachstellen zu können (vergleiche auch Abb. 7).

Das fertig gedruckte Ergebnis kann nun für weitere Arbeiten genutzt werden (Abb. 12a und 12b). Wenn wir beispielsweise eine Implantatarbeit als intraoralen Scan vom Behandler bekommen, sind wir mit unseren Erfahrungen und Einstellungen der einzelnen Systeme so weit, dass wir das 3-D-Modell drucken, das Volltitanabutment und unsere monolithische Krone gleichzeitig fräsen können und anschließend alles ohne größere Nacharbeit nahtlos zusammenpasst.

Fazit

Natürlich ist es auch unseren innovativen Behandlern zu verdanken, dass wir diese Erfahrungen machen durften. Hier wird noch einmal sehr deutlich, dass diese Arten von Arbeiten nur in enger Zusammenarbeit funktionieren, da es vor allem anfangs vieler Rücksprachen bedarf. Es muss klar sein, dass hierbei jeder seinen eigenen Weg in der Welt des 3-D-Drucks finden muss, um präzise Drucke zu erstellen.

Ein System, welches ganz sim-pel „Plug and Play“ funktioniert, existiert meines Wissens noch nicht. Dafür konnte aber vielleicht dieser praxisorientierte Bericht eine kleine Hilfestellung leisten.

Der Beitrag ist in der ZT Zahntechnik Zeitung 2/2018 erschienen.

3-Layer FLEX

3-Layer FLEX  3D-gedruckte Schienen

3D-gedruckte Schienen  DD cube X® ML

DD cube X® ML  DD Incisal X

DD Incisal X  DD Art Elements – Effektfarben

DD Art Elements – Effektfarben  DD Solid Link

DD Solid Link  DD Bio Splint FLEX

DD Bio Splint FLEX  DD Bio Splint P HI

DD Bio Splint P HI  DD cube case

DD cube case  DD Shade Guide

DD Shade Guide