Labormanagement 15.08.2023

Digitalisierung in der Zahnmedizin: Materialien und Methoden

share

Digitale Techniken – vor allem auch die Verwendung unterschiedlicher 3D-Drucktechniken – spielen in der Zahnmedizin eine bedeutende Rolle. Dabei gibt es unterschiedliche Herstellungsmethoden und natürlich auch Materialien, die speziell für die Schienenherstellung verwendet werden. Der folgende Beitrag gibt einen Überblick über 3D-Drucktechniken zur Schienenherstellung und zeigt zusätzlich Vorteile digitaler Fertigungsverfahren im Vergleich zu analogen Methoden auf.

In der Zahnmedizin ist das Einsatzgebiet der zahnmedizinischen Schienen breit gefächert und deckt verschiedenste Bereiche ab. Sie finden beispielsweise als Sportschutz- oder Schnarcherschienen oder in Form eines Medikamententrägers zum Bleichen der Zahnreihe Verwendung. In der Mund-Kiefer-Gesichtschirurgie werden sie u. a. zur Therapie von Frakturen und in der Kieferorthopädie zur Behebung von Zahn- und Kieferfehlstellungen oder als Retentionsschienen eingesetzt. In der zahnärztlichen Prothetik angewandte herausnehmbare Okklusionsschienen werden vom Patienten bis zu 23 Stunden getragen und können zur Erprobung einer neuen Bisslage vor Eingliederung einer definitiven Restauration dienen.1

Die häufigste klinische Anwendung von Okklusionsschienen dient der Behandlung von Bruxismus und craniomandibulärer Dysfunktion. Bruxismus ist definiert als „eine wiederholte Kaumuskelaktivität, charakterisiert durch Kieferpressen und Zähneknirschen und/oder Anspannen oder Verschieben des Unterkiefers ohne Zahnkontakt“2 und hat eine Prävalenz von ca. 12,8 Prozent (Schlafbruxismus) und 22,1 Prozent (Wachbruxismus).3 Neben pharmakologischen Maßnahmen wie die Injektion von Botulinumtoxin oder Psycho- sowie Physiotherapie dienen Okklusionsschienen als verlässliche zahnärztliche Therapie zur Reduktion von Bruxismus4 und damit dem Schutz von Zahnhartsubstanz vor übermäßiger Attrition.5

Herstellungsverfahren

Bei der konventionellen Herstellung von Okklusionsschienen erfolgt nach der Abformung zunächst die Modellherstellung von Ober- und Unterkiefer aus Gips sowie die Einartikulation der Modelle in den Artikulator. Schienen können anschließend aus Wachs modelliert werden, in Küvetten eingebettet und anschließend mit einem auto- oder heißpolymerisierenden Flüssigkeit-Pulver Polymethylmethacrylat (PMMA) injiziert werden.9 Davon unterschieden werden mittels Tiefziehgerät hergestellte Schienen, die häufig aus Polyethylen gefertigt und okklusal mit Polymethylmethacrylat individualisiert werden.10 Eine dritte Alternative zur konventionellen Technik ist die schichtweise Streuung der Schienen.

Digitalisierung zur Prozessoptimierung

Die analoge Herstellungsweise hat sich zwar über Jahrzehnte bewährt, birgt jedoch auch Nachteile. Ein vorhandener Restmonomergehalt, Polymerisationsschrumpfung, Fehleranfälligkeit beim Anmischen des Kunststoffs und auch der höhere Zeitaufwand sind im Vergleich zu digitalen Methoden nachteilhaft. Mithilfe dieser kann ein Labor am Ende vor allem eins: Kosten sparen.11 Vonseiten des zahntechnischen Labors wirkt sich die in den Herstellungsprozess zwangsläufig integrierte Polymerisationsschrumpfung ungünstig auf die Passung der Schiene aus. Zudem ist eine Wiederanfertigung nach Fraktur oder Verlust der Schiene aufgrund meist beschädigter Arbeitsunterlagen schwierig. Die Entwicklung digitaler Technologien eröffnet daher durch Standardisierung, Prozesssicherheit und Reproduzierbarkeit neue Chancen zur Optimierung des Prozesses.

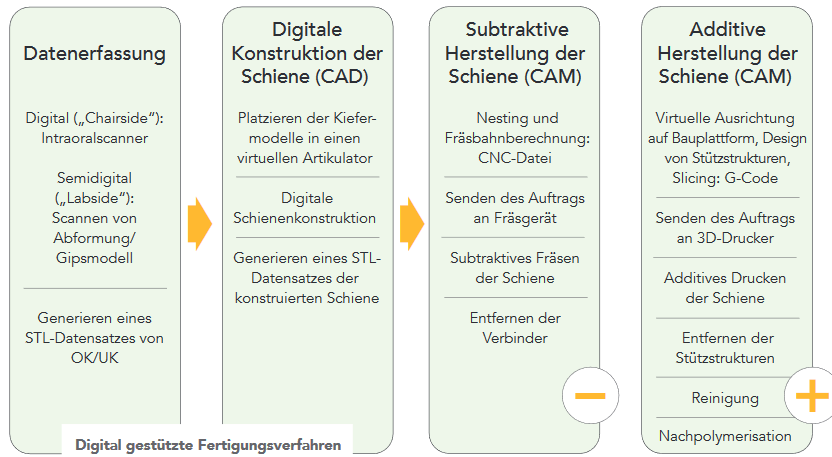

Die Technologie des Computer-Aided Design (CAD) und Computer-Aided Manufacturing (CAM) ermöglicht die Herstellung von Schienen durch subtraktives Fräsen bzw. Schleifen oder additiven 3D-Druck. Die einfache Verfügbarkeit von patientenspezifischen Daten und die schnelle Herstellung reproduzierbarer Schienen im Falle einer Fraktur oder eines Verlusts stellen Vorteile gegenüber dem konventionellen Herstellungsverfahren dar.6 Beim subtraktiven Vorgehen führt die hohe Umsetzungsrate der Doppelbindungen der industriell hergestellten polymerbasierten Ronden zu einer besseren Passung. Dies ist möglich, da bei digitalen Herstellungsverfahren die Umgehung der Polymerisationsschrumpfung wegfällt, da diese bereits während der Herstellung der Ronde stattgefunden hat.7 In eine Ronde können jedoch maximal zwei Schienen platziert werden, was zu einem hohen Materialverbrauch und damit zu hohen Kosten führt. Bis zu 90 Prozent des Materials gehen mit dem subtraktiven Fräsverfahren ungenutzt verloren.8 Daher rücken additive Herstellungsverfahren in der Zahnmedizin immer mehr in den Vordergrund. Das Drucken komplexer Geometrien, die im Vergleich hohe Zeitersparnis durch das Platzieren mehrerer Restaurationen auf der Bauplattform und geringer Verschleiß eröffnen neue Chancen für Behandler und Techniker.

DLP-Verfahren (links) und SLA-Verfahren (rechts); beide Verfahren zählen zu der VAT-Polymerisation.

DLP-Verfahren (links) und SLA-Verfahren (rechts); beide Verfahren zählen zu der VAT-Polymerisation.

3D-Drucktechniken zur Schienenherstellung

Die DLP-Technologie (Digital Light Processing) ist die derzeit vorrangige Druckmethode von Zahnschienen. Dabei wird eine Bauplattform in eine mit flüssigem lichtpolymerisierendem Harz befüllte Wanne abgesenkt, sodass eine dünne Schicht Harz zwischen Bauplattform und Wanne fließt. Eine digitale Mikrospiegelvorrichtung erzeugt ein gemustertes Laserlicht, welches mithilfe eines Laserschusses das Bild als Ganzes projiziert. Die Geschwindigkeit des Druckprozesses ist somit unabhängig von der Anzahl der platzierten Objekte, somit können die Schienen im Vergleich zum SLA-Verfahren (Stereolithografie) in deutlich höherer Stückzahl produziert werden.12 Durch Polymerisation der flüssigen Photo- polymere wird das Objekt schichtweise aufgebaut und die Bauplattform fährt schrittweise vertikal nach oben. Der Grundstein der sog. „Top-down“-SLA-Technologie wurde im Jahre 1984 von CW Hull begründet.13 Der Aufbau ähnelt dem DLP-3D-Drucker, hier wird jedoch das in der Wanne befindliche Harz von unten punktuell mit einem Laser bestrahlt. Die Druckaufträge dauern im Vergleich zur später abgeleiteten DLP-Technologie somit länger. Beide Drucksysteme stellen gängige additive Herstellungsmethoden von Zahnschienen im klinischen Alltag dar.

Weitere 3D-Drucktechniken wie Fused Filament Fabrication (FFF) als Materialextrusionsverfahren, Material Jetting (MJ) und Binder Jetting (BJ) sowie Pulverbettschmelzverfahren wie das selektive Lasersintern oder -schmelzen (SLS/M) haben sich in der Zahnmedizin für andere Indikationen durchgesetzt.14

Nice to know – Wichtig für Behandler und Techniker

|

Eine Literaturliste steht Ihnen hier zum Download zur Verfügung.

Dieser Beitrag ist in der ZWL Zahntechnik Wirtschaft Labor erschienen.

3-Layer FLEX

3-Layer FLEX  3D-gedruckte Schienen

3D-gedruckte Schienen  DD cube X® ML

DD cube X® ML  DD Incisal X

DD Incisal X  DD Art Elements – Effektfarben

DD Art Elements – Effektfarben  DD Solid Link

DD Solid Link  DD Bio Splint FLEX

DD Bio Splint FLEX  DD Bio Splint P HI

DD Bio Splint P HI  DD cube case

DD cube case  DD Shade Guide

DD Shade Guide